بتن خود متراکم یکی از مصالح ساختمانی جدید است که با روشهای مدرن تولید میشود و از آن برای پوشش دادن نقاط ضعف بتن معمولی استفاده میشود. بتن خود متراکم خصوصیات منحصربهفردی دارد که این خصوصیات نسبت به یک نوع بتن معمولی تفاوت چشمگیری ایجاد نمیکنند، اما همین تفاوت جزئی به اندازهای در ساخت و ساز اهمیت دارد که بسیاری از مهندسین سازه ترجیح میدهند که از این نوع بتن در ساخت و ساز خود استفاده کنند.

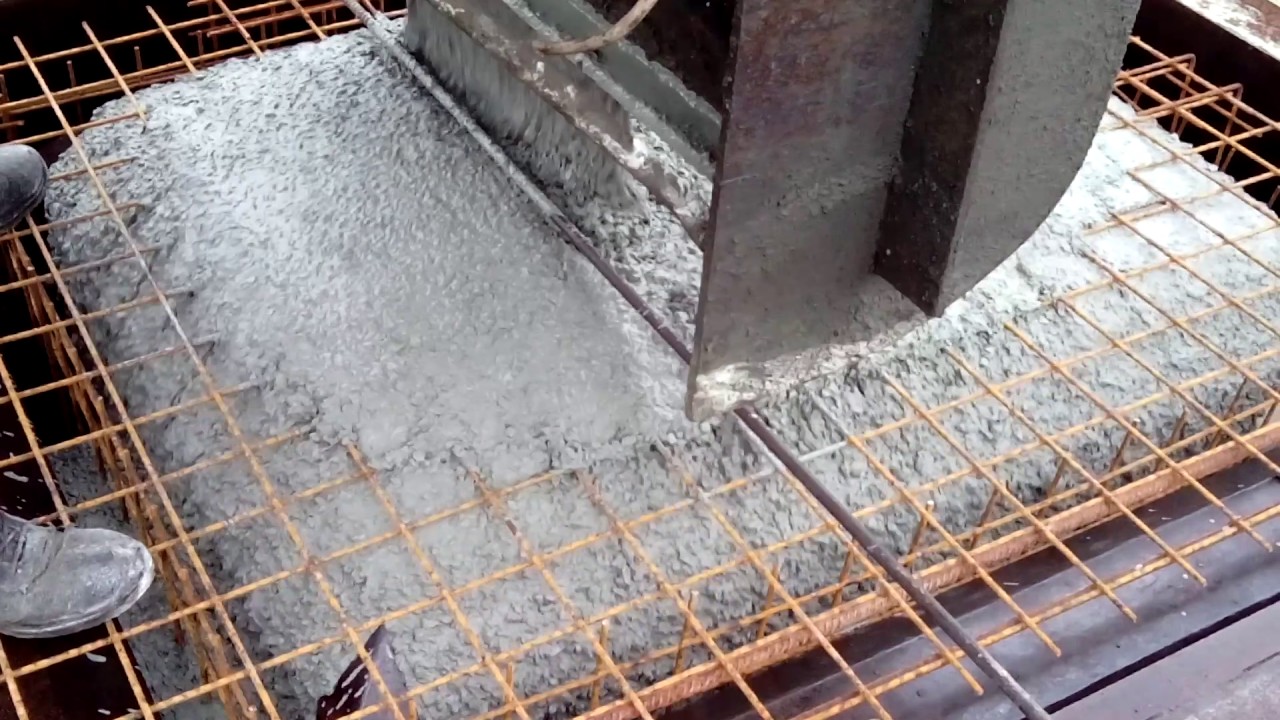

همانطور که از اسم بتن خود متراکم میتوان برداشت کرد، این نوع بتن بدون آنکه نیازی به روشهای مکانیکی یا شیمیایی داشته باشد، متراکم شده و حبابهای هوا و حفرههای داخلی آن از بین میروند. همانطور که در مباحث بتن ریزی فونداسیون و بتن ریزی سقف و ستون عنوان شد، بعد از انتقال بتن به محل ساخت و ساز لازم است که با استفاده از روشهایی مانند ویبره زدن حبابهای هوا از داخل بتن خارج شده و هیچگونه هوایی درون آن وجود نداشته باشد. با توجه به این نیاز، بتن خود متراکم شرایطی را به وجود آورده است که بدون نیاز به هر کدام از مراحل فوق، امکان انتقال بتن به محل موردنظر وجود داشته و بتن ریزی با استاندارد بالا انجام میشود.

برای آشنایی بیشتر با بتن خود متراکم در این مطلب به تعریف کلی از آنها خواهیم پرداخت و مشخصات کلی و فردی را برای آن را ذکر خواهیم کرد. با ما همراه باشید!

بتن خود متراکم چیست؟

بتن خود متراکم (self-consolidating concrete) مطابق با تعریف استاندارد آمریکا به یک نوع بتن با سیالیت بالا گفته میشود که به دلیل برخورداری از خصوصیات منحصر به فرد، بهراحتی در محل موردنظر قرار گرفته و نیازی به استفاده از روشهای مکانیکی یا شیمیایی برای حباب زدایی ندارد. این نوع بتن با روشهای تولید خاصی ساخته میشوند که تا مدتها خصوصیات خود را حفظ میکنند و کمترین حباب ممکن در آنها ایجاد میشود. بتن خود متراکم گزینه مناسبی برای بتن ریزی در محلهایی با شرایطی پیچیده هستند که با استفاده از روشهای معمول نمیتوان بتن ریزی آنها را اجرا کرد.

بهعنوانمثال، در برخی از قسمتهای یک سازه بتنی، رساندن بتن به محل موردنظر و استفاده از ویبره برای از بین بردن حباب در آن بسیار مشکل است و اگر با روشهای معمولی اجرا شود ممکن است کیفیت آن افت کند. در این بخش است که بتن خود متراکم به کار گرفته شده و با یک اعمال فشار ساده میتوان یک بتن ریزی با کیفیت و مناسب انجام داد. اولین پیشنهاد از بتن خود متراکم در کشور ژاپن ارائه گردید و شخصی به نام اوکامورا برای اولین بار در سال ۱۹۸۶ اولین نمونه از آن را تولید کرد. این در حالی است که اولین نمونه کارگاهی از این بتن دو سال بعد و در سال ۱۹۸۸ تولید شد.

بتن خود متراکم چگونه تولید میشود؟

تولید بتن خود متراکم نسبت به تولید بتن معمولی و بتن و آماده تفاوت چندانی ندارند و تقریباً از همان مواد اولیه ساخته میشود. اما نکتهای که باعث ایجاد تمایز این نوع بتن با سایر بتنها شده است، استفاده از فوق روان کنندهها است. اگر بخواهیم به یک بتن حالت سیالیت بدهیم دو گزینه در اختیار داریم: در روشهای ابتدایی و قدیمی معمولاً سعی میشود که با بالا بردن درصد آب موجود در بتن حالت خمیری بتن را برای مدت زمان بیشتری حفظ کرد. این روش از لحاظ مهندسی چندان پذیرفته نیست روش مناسبی به شمار نمیآیند.

در روشهای پیشرفته که در مورد بتن خود متراکم نیز به کار گرفته میشود، استفاده از فوق روان کنندهها توصیه میشود. فوق روان کنندهها افزودنیهای شیمیایی هستند که بدون نیاز به استفاده از آب بیشتر، سیالیت بتن را افزایش میدهند و درعینحال خصوصیات اولیه آن را حفظ میکند. این روان کنندهها به صورت ژلههای شفاف هستند که از طریق تأثیرگذاری در ساختار اولیه بتن، امکان بالا بردن سیالیت آن را فراهم میآورد. بنابراین برای بتن خود متراکم استفاده از فوق روان کنندهها گزینهای ایده آل به شمار میآید.

مزایای استفاده از بتن خود متراکم

بتن خود متراکم به دلیل مشخصات فیزیکی و ساختاری منحصر به فرد خود، از تراکم بالا و سیالیت مناسب برخوردار است و همین موضوع باعث شده است که استفاده از آن مزایای بسیاری به پیمانکاران و مهندسین سازه برساند. برخی از مزایای این نوع به طور خاص عبارتاند از:

پایداری بالا

پایداری بتن خود متراکم را از دو لحاظ دینامیکی و استاتیکی میتوان مورد بررسی قرار داد. جنبه دینامیکی این نوع بتن به سیالیت بالای آن برمیگردد و با توجه به اینکه این بهتر میتواند در فواصل مختلف و در شرایط متفاوت روند حرکتی خود را حفظ کند، پیمانکار این امکان را خواهد داشت که از آن برای بتن ریزی در شرایط پیچیده مانند پمپاژ کردن یا انتقال بتن به ارتفاعات بالا استفاده کند. اما پایداری استاتیکی بتن خود متراکم به حفظ حالت اولیه در برابر شرایطی مانند از دست رفتن آب سیمان، از دست دادن آب با سرعت بالا و جدا شدن ماسه سنگ سیمان اشاره دارد. ساختار خاص و منحصر به فرد این بتن باعث میشود که میزان آب استفاده شده در آن در حد پایین باقی بمانند و حالتهای دینامیکی و استاتیکی آن حفظ شود.

کاهش هزینهها

یکی دیگر از تأثیراتی که بتن خود متراکم میتواند بر روند ساخت و ساز یک پروژه داشته باشد این است که هزینه تمام شده آن را کاهش دهد. شاید در نگاه اول و با بررسی مصالح اولیه اعلام کنید که افزایش فوق روان کننده به بتن میتواند هزینه کلی را افزایش دهد، اما باید پذیرفت که هزینه ساخت و ساز فقط به تولید بتن محدود نمیشود و موارد دیگری مانند اجاره گرفتن ویبره، استفاده از تجهیزات مختلف برای انتقال بتن، مدت زمان بیشتر برای تهیه بتن صرف زمان بیشتر برای کار با بتن معمولی نیز بر روی هزینه کلی ساخت و ساز مؤثر هستند که استفاده از بتن خود متراکم تواند آنها را به طرز چشمگیری کاهش دهد.

افزایش یکپارچگی سازه

ویبره یکی از وسایلی است که برای ایجاد همگنی و یکپارچگی در سازه بتنی استفاده میشود حال اگر از یک روش سریع و کم هزینه استفاده شود، میتوان به همان اندازه همگنی و یکپارچگی را به وجود آورد. بتن خود متراکم یکی از گزینههایی است که میتواند یکپارچگی سازه را به شکلی ایدهآلی به وجود آورد. درواقع اگر در جریان ویبره کردن یک سازه بتنی ممکن است مشکلاتی به وجود آید، این نوع ستون مانع از مشکلات احتمالی شده و کیفیت بتن ریزی افزایش مییابد.

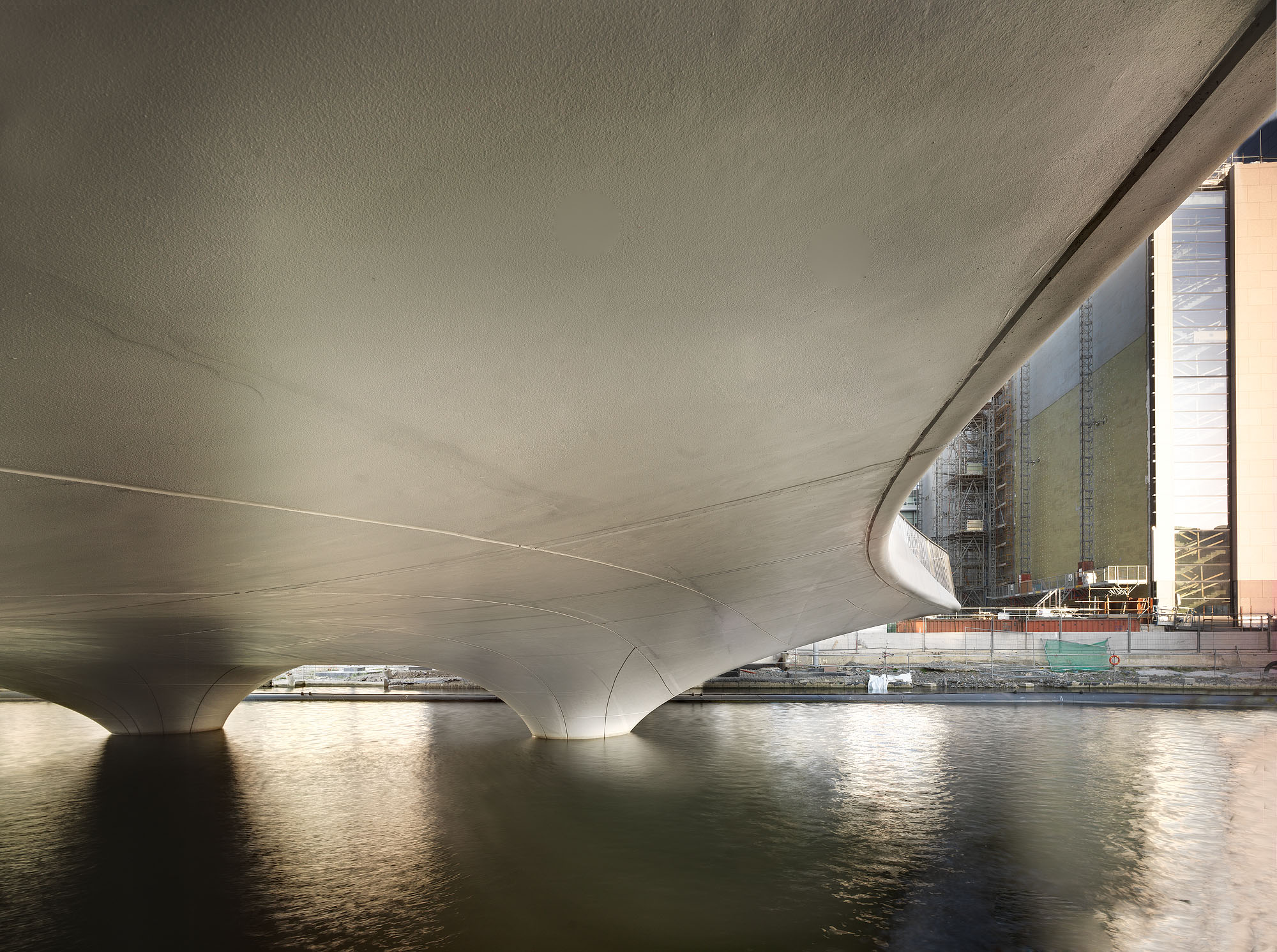

فراهم آمدن شرایط ساخت سازههای پیچیده و با الگوهای خلاقانه

یکی دیگر از مشخصات بتن خود متراکم این است که شکلپذیری بالایی دارد. این بهترین گزینه برای معماران و سازندگان ساختمانهای انتزاعی و مدرن است. در معماری مدرن از شکلهای متداول و تکراری استفاده نمیشود و ترجیحاً از الگوهایی استفاده میشود که بیشترین انحنا و خمیدگی را داشته باشند. بتن خود متراکم به این دسته از مهندسین کمک میکند که زمان کافی برای ساخته سازه در اختیار داشته باشند و بدون اینکه کیفیت آن افت کند بتوانند سازهای استاندارد و با کیفیت بالا بسازند.

معایب بتن خود متراکم

باوجوداینکه بتن خود متراکم از مزایای متعددی برخوردار است، اما مهندسین سازه یک ایراد کلی به آن وارد میدانند و آن وابسته بودن سیالیت بتن فوق روان کننده و پرکننده است. بنابراین استفاده از این مواد افزودنی اگر بدون شناخت کافی و تخصص صورت گیرد ممکن است درنهایت کیفیت بتن به شکل عجیبی افت کرده و به پایداری سازه نیز لطمه وارد نیز کنند.

البته برای غلبه بر این مشکل و تولید بتن خود متراکم در شرایط کنترل شدهاند، امروزه بسیاری از شرکتهای تولیدکننده بتن اقدام به تولید بتن آماده میکنند که کلیه شرایط آن تحت کنترل قرار دارد و فرد میتواند اطمینان داشته باشد که بتن مورد استفاده از هر لحاظ کیفیت بالایی دارد.

برای کسب اطلاعات بیشتر در مورد انواع بتنهای خواص از جمله بتن خود متراکم به وبسایت کارخانه بتن آماده پاسارگاد مراجعه کنید و برای سفارش بتن با ما در تماس باشید.