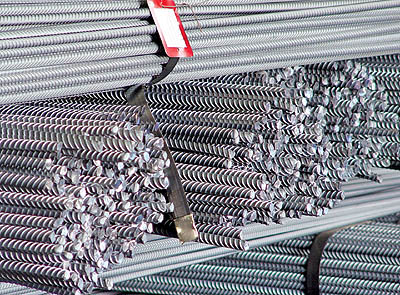

میلگرد ؛ به طورکلی میلگرد در آرماتوربندی به روشهای مختلفی طبقه بندی میشود .

- از نظر مصالح : فولادی ، رشته های پلاستیک فولاد ، کابل های فولادی

- از نظر روش ساخت : گرم نورد شده ، سرد اصلاح شده ، گرم عمل آمده

- شکل مقطع : ساده ، آجدار ، آجدار پیچیده (TOR)

- نوع عملکرد در بتن

معمولا روش ساخت و شکل مقطع مهمترین تاثیر ها را در خصوصیات و موارد استفاده از میلگرد دارد .

مشخصات میلگرد

مهمترین مشخصه های میلگرد عبارت است از : شکل پذیری ، سطح مقطع ، مقاومت حد جاری شدن و گسیختگی ، شکل پذیری ، و جوش پذیری.

میلگرد با سطح مقطع صاف و دایره ای معمولا از جنس نرمه هستند . هرچند که میلگردهای صاف به عنوان میل مهار با حد جاری شدن گاه تا 10000 کیلوگرم بر سانتی متر مربع نیز موجود هستند. میلگرد های صاف به عنوان تنگ تیر و ستون ، میلگردهای حرارتی دال ها و میلگردهای اصلی و خمشی منابع آب و سازه هایی که ترک خوردگی در آنها بسیار مهم است به کار می روند .

میلگردهای آجدار دارای برجستگی هایی در سطح میلگردبه نام آج هستند . وظیفه آج ها افزایش پیوستگی بتن ومیلگرد است . این میلگردها ممکن است سخت یا نیم سخت باشند . با پیچاندن میلگردهای آج دار میلگرد تور به دست می آید که ححد جاری شدن آن بیشتر و تنجش نهایی آن کمتر است .

جوش پذیری عبارت است از قابلیت میلگردجهت جوش شدن به طوری که ترک خوردگی یا سایر نواقص در اثر جوش شدن در آن به وجود نیاید . این ویژگی به خصوص د رمورد شبکه های پیش ساخته یا وصله های جوشی یا میله های مهاری بسیار مهم است . میلگرد گرم نورد شده و نیز فولاد با آلیاژ یا کربن کم جوش پذیری بسیار خوبی دارد .

آزمایش کنترل کیفیت میلگرد

طبق آیین نامه ملی 18-4 ایران انجام آزمایشهای کنترل پس از تحویل فولاد به کارگاه اجباری است . و فقط وقتی وزن کل میلگرد مصرفی در یک کارگاه آرماتوربندی از 50 تن بیشتر باشد می توان به تشخیص دستگاه نظارت از انجام این آزمایش صرف نظر کرد

آزمایشهای کنترل برای تعیین حد جاری شدن ، تاب کششی ، تنجش های نهایی روی نمونه هایی صورت میگیرد که به دلخواه و به طور پراکنده برداشته شده باشند .

کنترل کیفیت میلگردها با انجام این آزمایش ها تعیین میشود :

آزمایش کشش میلگرد

در این آزمایش میلگردبه طول مشخص در فک های دستگاه کشش قرار گرفته و کشیده میشود . در روی یک صفحه مدرج نیروی وارد به میلگردمشخص شده و در روی یک استوانه متصل به دستگاه منحنی نیرو – تغییر شکل رسم میشود . از این آزمایش می توان حد جاری شدن ، تاب کششی تنجش نهایی را به دست آورد . حد جاری شدن ، مهمترین مشخصه میلگرداز نظر طراح سازه های بتن آرمه است . در صورتی که تنجش نهایی میلگرداز 8 درصد کمتر باشد نه تنها شکل پذیری قطعه بتن آرمه کم بوده و احتمال گسیختگی ترد سازه وجود دارد بلکه کار کردن بر روی میلگرددر کارگاه نیز مشکل میشود .

آزمایش تا شدگی میلگرد

در این آزمایش با توجه به قطر میلگردآن را توسط دستگاه مکانیکی خم نموده و ترک ها و یا پوسته شدن احتمالی آن را میبینند . طبق آیین نامه ملی 18-4 میلگردتا زاویه 45 درجه خم شده سپس نیم ساعت در آب جوشانده میشود و سپس خم آن به مقدار 22.5 درجه باز میشود . در صورت مشهود نبودن نقص در میلگرد استفاده از آن بلامانع است . در صورت مشاهده نقص باید سه میلگرددیگر تحت آزمایش قرار گیرند. میلگرد وقتی قابل قبول است که نایج آزمایش هر سه میلگرداخیر قابل قبول باشند .

آزمایش جوش پذیری میلگرد

در صورتی که جوش پذیری میلگردها مورد تردید باشد باید قبل از شروع کار تعدادی نمونه جوش شده تهیه شوند و تحت آزمایش کشش و تا شدگی قرار گیرند . نتیجه آزمایش کشش وقتی رضایت بخش است که مقطع گسیخته شده در محل جوش یا مجاورت آن نباشد . نتیجه آزمایش تاشدگی وقتی رضایتبخش است که در اثر خم کردن در منطقه جوش شده ترک به وجود نیاید .

در حین انجام کار نیز برای حصول اطمینان باید سه سری نمونه برای هر 300 اتصال در مورد فولاد نرم و سه سری نمونه برای هر 150 اتصال در مورد فولاد سخت تحت آزمایش قرار گیرد . هر سری شامل دو نمونه یکی برای آزمایش کشش و دیگری برای آزمایش تاشدگی است . برای فولادهای اصلاح شده در صورت تغییر جوشکار و یا وسیله و شرایط کار باید سه سری نمونه تهیه و بعد از حصول اطمینان از قابل قبول بودن نتیجه آزمایش ها کار را ادامه داد .