ویبره زدن بتن یکی از مهمترین و اصلیترین مراحل بتن ریزی ساختمان است که تقریباً در مورد همه بتن ها و سازههای بتنی به کار گرفته میشود. ویبره راه میتوان به عنوان یک دستگاه لرزشی در نظر گرفت که با ایجاد ارتعاش در بخشهای داخلی و خارجی بتن امکان خارج سازی حباب هوا را فراهم آورده و از این طریق آن را تا حد نهایی متراکم میکند. ویبره زدن بتن در افزایش کیفیت بتن ریزی و حفظ استحکام سازه بسیار مهم است که مهندسین سازه توجهی ویژهای به استفاده از آن دارند. به همین دلیل در مورد آن حساسیتهای زیادی وجود دارد و برخی معتقدند که استفاده بیش از حد از آن ممکن است مشکلات دیگری به وجود بیاورد.

نحوه انجام ویبره زدن بتن، مدت زمان قرارگیری آن در داخل و خارج بتن، محل قرارگیری دستگاه ویبره و حتی شدت کار کردن آن بر کیفیت نهایی کار تأثیر مستقیم دارد؛ به همین دلیل پیمانکاران و مهندسین سعی میکنند که در این مورد آموزشهای لازم را برای کارگران و معماران در نظر بگیرند و به صورت غیرمستقیم از کیفیت کار خود مطمئن شوند. در مورد ویبره زدن بتن مسائل متعددی مطرح میشود که برخی از آنها اهمیت بالایی دارد و برخی نیز از درصد اهمیت کمتری برخوردار است.

در این مطلب به چند نکته بسیار مهم در مورد ویبره زدن بتن خواهیم پرداخت و چگونگی انجام آن را بررسی خواهیم کرد. بنابراین با ما در کارخانه بتن آماده پاسارگاد همراه باشید!

عمل ویبره زدن بتن به چه صورتی انجام میشود؟

ویبره زدن بتن به صورت ایجاد ارتعاش در درون ساختار بتن تعریف میشود که در جریان آن تمامی اجزای سازنده تحت ارتعاش قرار گرفته و بهمرورزمان تمامی حبابهای هوا از داخل آن خارج میشود. هنگامیکه فرایند بتن ریزی یک سازه بتنی انجام میشود، ممکن است صدها و یا حتی هزاران حباب هوا در داخل آن ایجاد شود که استحکام آن را به طور قابل توجهی تضعیف میکند. باوجوداینکه شیوههای علمی مختلفی مانند استفاده از بتنهای خود متراکم برای مقابله با این پدیده پیشنهاد شده است، اما هنوز هم رایجترین شیوه برای از بین بردن حبابهای هوا، ویبره زدن بتن است که به صورت یک عمل مکانیکی حبابها را خارج میکند.

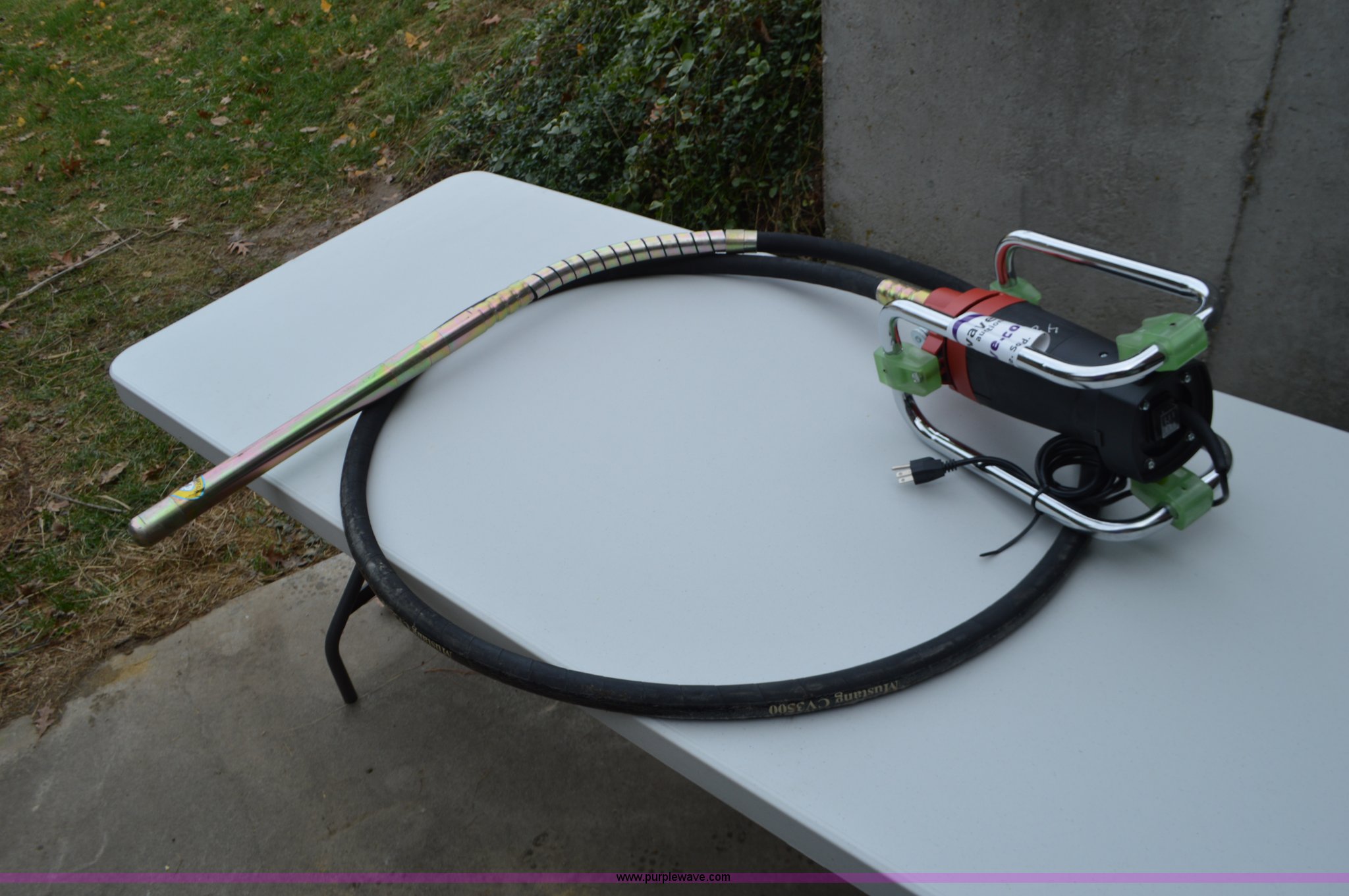

در واقع دستگاه ویبراتور یا لرزاننده یک ماشین مکانیکی است که میتواند جریان ارتعاشی بسیار شدیدی در قسمت دماغه خود ایجاد کند و امکان انتقال آن به داخل بتن فراهم شود. زمانی که این دستگاه روشن میشود، قسمت دماغهی فلزی آن به شدت مرتعش شده و با انتقال آن به قسمتهای داخلی بتن زمینهی لرزش بخشهای مختلف آن فراهم میشود. این لرزش شدید کمک میکند که حبابهای هوا از بین رفته و بهمرورزمان با فرآیند ویبره زدن بتن عمل متراکم سازی آن انجام میشود.

شیوههای مختلف ویبره زدن بتن

ویبره زدن بتن با توجه به تجهیزاتی که مورد استفاده قرار میگیرد، با سه روش کلی انجام میشود:

- ویبره زدن قالب خارجی: در این روش یک دستگاه ویبراتور برقی به بخش بیرونی یا خارجیقالبهای فلزی نصب میشود و با ایجاد ارتعاش ممکن باعث میشود که حبابهای هوا از داخل بتن خارج شوند. در حالت معمول و برای بتن ریزیهای با حجم بزرگ معمولاً فاصله این ویبراتور تا مرکز بتن حدود ۶ اینچ است. این شیوه در مورد بتن ریزیهای با سطح کم کاربرد بهتری دارد.

- ویبره زدن بتن به صورت سطحی: این دستگاهها که در اغلب موارد از حجم بزرگی نیز برخوردارند به صورت سطحی بر روی بخش مورد نظر قرار گرفته و باعث ارتعاش در داخل بتن میشود. اگرچه این روش نسبت به سایر شیوهها آسانتر است، اما ممکن است در فرایند بتن ریزی عمیق با محدودیت همراه باشد. زمانی که عمق بتن از 6 اینچ بالاتر میرود، اگرچه میتوان از دستگاههای قویتر استفاده کرد، اما بهتر است روش ویبره زدن بتن را تغییر داد و از ویبراتور های داخلی استفاده کرد.

- ویبره زدن داخلی: رایجترین و پرتکرارترین شیوهی ویبره زدن بتن استفاده از همین شیوه است که توسط افراد مختلف با سطح مهارت متفاوت انجام میشود. در این شیوه که عمدتاً به صورت دستی انجام میشود، با فرو کردن دماغه دستگاه در داخل بتن، حبابهای آن از بین رفته و بتن به شکل کامل متراکم میشود. توجه به زمان ویبره و همچنین چرخاندن آن در بخشهای مختلف در این روش اهمیت بسیاری دارد و حتی کیفیت نهایی بتن ریزی را تحت تأثیر قرار میدهد.

ویبره زدن بتن تا چه زمانی باید انجام شود؟

مدت زمان ویبره زدن بتن یک موضوع بسیار مهم است و در کیفیت فرایند بتن ریزی مؤثر است. در واقع هرگونه افراط یا تفریط در این کار به شکلهای مختلفی باعث میشود که مواد اولیه بتن و نحوه ترکیب شدن آن تحت تأثیر قرار گیرد. هرچه مدت زمان این فعالیت بیشتر باشد، بهمرورزمان علاوه بر اینکه حبابهای داخلی آن خارج میشود، ممکن است آب سیمان نیز از دانههای ماسه سنگ جدا شده و به نوعی باعث تجمع سیمان در یک قسمت جداگانه شود. از سوی دیگر اگر مدت زمان ویبره زدن بتن کمتر از حالت استاندارد باشد، حبابها در داخل بتن باقی مانده و در نتیجه بتن متخلخل خواهد بود.

بنابراین مدت زمان ویبره زدن بتن اهمیت ویژهای دارند و باید با توجه به شرایط استاندارد صورت گیرد. معمولاً به صورت سنتی عمل ویبره زدن تا زمانی ادامه پیدا میکند که حبابها همچنان ظاهر میشوند و تا خروج کامل آنها این فرآیند صورت میگیرد. اما در حالت استاندارد پیشنهاد میشود که با سرعت هر اینچ در هر ثانیه این فرآیند صورت گیرد که از لحاظ استاندارد نیز مناسب است. البته مهندسین سازه با توجه به نوع بتن، ممکن است مدت زمان بیشتری پیشنهاد دهند که بیشتر سلیقهای بوده و تابع نظر نهایی آنهاست.

چند نکته ایده آل در مورد ویبره زدن بتن

- به هنگام فرایند بتن ریزی توجه داشته باشید که از یک دستگاه ویبراتور به عنوان یدک بهره ببرید تا از این طریق بتوانید سرعت کار را در شرایط بحرانی بالا ببرید؛

- اگر فرآیند بتن ریزی توسط بتن خود متراکم انجام میشود، میتوانید گزینه ویبره زدن بتن را حذف کنید و به خصوصیات ذاتی این نوع بتن اعتماد کنید؛

- در حالتی که مجبور هستید فرایند بتن ریزی را به صورت چند مرحلهای انجام دهید، باید توجه داشته باشید که در هر ۶ اینچ از بتن یکبار فرایند ویبره زدن بتن را تکرار کنید. پس از تکمیل این مرحله میتوانید فازهای بعدی بتن ریزی را اجرایی کنید؛

- اگر میخواهید حداکثر استفاده را از ظرفیت دستگاه ویبراتور ببرید، سعی کنید آن را به صورت عمودی بچرخانید؛

- خم کردن بیش از حد ویبراتور باعث افت کیفی آن میشود و حتی ممکن است لولههای ارتعاشی آن را بشکند؛

- استفاده از فرآیند ویبره زدن بتن به صورت مکرر یک اشتباه بزرگ است و اگر این کار را انجام دهید، با یک نوع بتن غیرهمسان مواجه خواهید شد که در برخی از بخشهای آن افت کیفی به شدت مشهود است.

- در مورد هر نوع بتنی لازم است که دستگاه ویبراتور حداقل به مدت ۱۰ ثانیه نگه داشته شود.

- سرعت حرکت ویبراتور در درون بتن باید حدود ۳ اینچ در هر ثانیه باشد. البته در اغلب موارد سرعت یک اینچ در هر ثانیه بهترین نتیجه ممکن را به ارمغان میآورد.

- ویبراتور باید به طور کامل به درون بتن فرو رود و هیچ قسمتی از آن بیرون نباشد.

- قبل از انجام ویبره زدن بتن مطمئن شوید که سایر همکاران شما قبلاً آن رو ویبره نزده باشد.

- اگرچه استفاده مداوم از ویبره باعث لطمه به کیفیت بتن میشود، اما تا زمانی که از کیفیت ویبره مطمئن نشوید، دستگاه را خارج نکنید.

- برای کارهای کوچک از ویبراتورهای کوچک و قابل حمل استفاده کنید.

در مورد ویبره زدن بتن و روشهای اجرای آن موارد مختلفی وجود دارد که به مهارت گرداننده دستگاه نیز بستگی دارد. برای کسب اطلاع بیشتر در این زمینه به سایر مطالب وبسایت ما مراجعه کنید و برای سفارش بتن آماده با ما در تماس باشید.