عایق کاری یکی از راههای صرفهجویی در انرژی ساختمان است که میتواند بازدهی انرژی ساختمان را به حد بسیار بالایی افزایش دهد. البته عایق کردن ساختمان فقط محدود به انرژی نمیشود و میتواند حوزههای مختلف را شامل شود. اما چیزی که در عایق کردن یک ساختمان اهمیت دارد، ممانعت از ورود موارد ناخواسته و جلوگیری از خروج موارد مطلوب است. به همین دلیل عایق کردن ساختمان از اهمیت ویژهای برخوردار است و شیوههای ویژهای برای افزودن عایق به سازه بتنی استفاده میکنند. برخی از این عایقها به داخل بتن افزوده میشوند، و برخی دیگر بعد از خشک شدن سازه بتنی به سطح آن اضافه میشود.

با توجه به مقررات ساختمانی در کشورهای مختلف دنیا، عایق کردن ساختمان یکی از الزامات دریافت نشان استاندارد است و پیمانکاران باید از مهمترین مصالح عایق در سازه خود استفاده کنند. این موضوع ما را بر آن داشت که تعریفی کلی از عایق کردن ساختمان ارائه دهیم و انواع عایقهای موجود در بازار را معرفی کنیم. امیدواریم که این مطلب مثمر ثمر باشد؛ پس با ما همراه باشید!

عایق کاری چیست؟

عایق کاری فرایندی بهخصوص است که ساختمان را در برابر فاکتورهای منفی محافظت میکند و از ورود موارد نامطلوب جلوگیری میکند و مانع از خروج موارد مطلوب شود. موارد مطلوبی که نباید از ساختمان خارج شوند شامل گرما در فصل زمستان، هوای سرد در فصل تابستان است و مواردی که نباید وارد ساختمان شوند شامل رطوبت بیشازحد از دیوارها، گرما در فصل تابستان و سرما در فصل زمستان، صدا در مناطق شلوغ، بوهای نامطبوع ناشی از فضای بیرون و چند مورد دیگر میشود.

بنابراین، با توجه به موارد فوق، عایق کاری ساختمان انواع مختلفی دارد و برای هر کدام از آنها میتوان از نوع خاصی از عایق استفاده کرد. بهطورکلی عایق کاری ساختمان میتواند به 3 شکل عایق رطوبتی، عایق حرارتی و عایق صوتی باشد که برای هر کدام باید دستورالعملهای خاص اداره استاندارد را رعایت کرد. هر کدام از این عایقها را میتوان در زمان خاصی نصب کرد که به نوع عایق بستگی دارد.

مزایای عایق کاری ساختمان

بهطورکلی عایق کاری میتواند از جنبههای مختلف اجتماعی و اقتصادی مزیت داشته باشد که عبارتاند از:

- لایه عایق باعث میشود که هزینه گرمایشی و سرمایشی ساختمان بین 20 تا 30 درصد کاهش یابد.

- از طریق کاهش مصرف، میتوانید از قیمت پایین انرژی خود مطمئن شوید.

- در مدت 2 تا 3 سال استفاده از لایه عایق، میتوانید هزینه خرید و نصب آن را جبران کنید.

- هزینه نصب و راهاندازی لایق بیش از 1 تا 3 درصد از ارزش کلی اموال نمیشود و در طول عمر آن نیاز به تعمیر و نگهداری ندارد.

- ساختمان با عایق کاری خوب نیازی به سیستم تهویه هوا ندارد و از این طریق هزینه سرمایهگذاری اولیه را کاهش میدهد

- استفاده از لایه عایق میتواند 10 درصد انتشار گازهای گلخانهای را کاهش دهد و تقاضا برای انرژی را کاهش میدهد.

- عایق صوتی میتواند به زندگی سالم و به دور از سروصدا منجر شود که مزایای اجتماعی بسیاری دارد.

انواع عایق ساختمانی

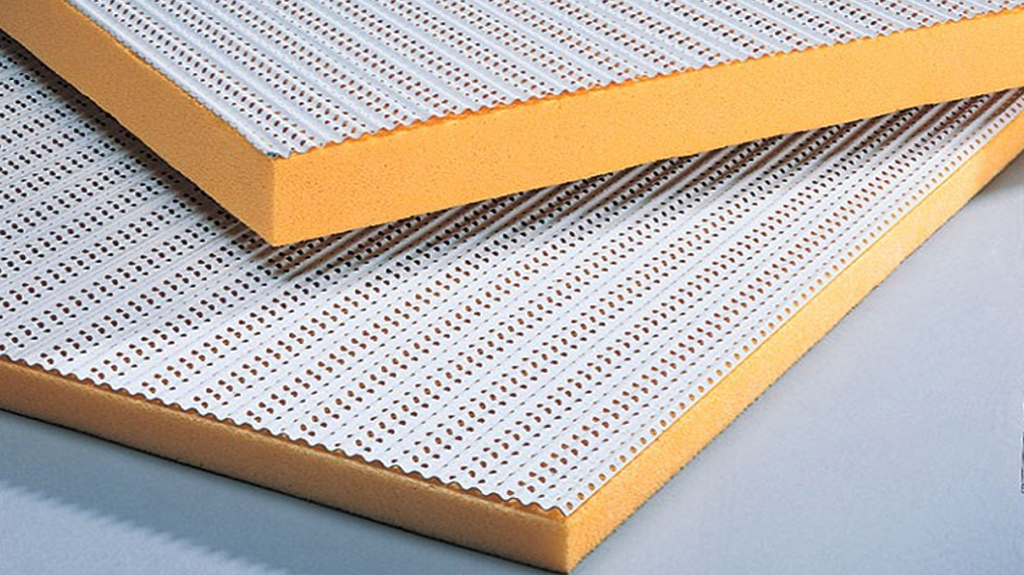

1. پنلهای عایق ساختاری

پنلهای عایق ساختاری یا SIP (Structural Insulated Panels) در مقایسه با سایر روشهای عایق کاری سنتی، یک سیستم عایق برتر و یکنواخت فراهم میکند که از عبور آلایندههای صوتی و حتی حرارتی جلوگیری میکند. سازههای ساخته شده با پنلهای عایق ساختاری نسبت به ساختمانهای معمولی سریعتر ساخته میشوند. در این نوع عایق، لایههای فوم در داخل یک لایه نازک قرار میگیرند و میتوانند در ساخت دیوارها، سقفها، کفها و سقفهای ناتمام استفاده شوند.

پنلهای عایق ساختاری دارای موادی با کارایی بالا، دوام، مستحکم و کارآمد هستند که از یک لایه عایق بین دو تخته رشتهای تشکیل میشود. این پنلها معمولاً در ضخامت 4 تا 8 اینچ ساخته میشوند و بسیار مستحکم هستند.

2. فوم اسپری

فوم اسپری (Sprayed Foam) از مواد سیمانی یا پلی اورتان ساخته شده است که با استفاده از مخازن اسپری بر روس دیوار پاشیده میشوند و عایق کاری را انجام میدهند. این فوم یک انتخاب ایده آل برای قسمتهای با شکل نامنظم هستند و در اطراف موانع یا ستونهای نامنظم استفاده میشوند. فوم اسپری معمولاً پس از پایان ساختوساز سازه بتنی استفاده میشوند و از آن میتوان برای پر کردن حفرهها یا منافذی ک دست یافتنی نیستند استفاده کرد.

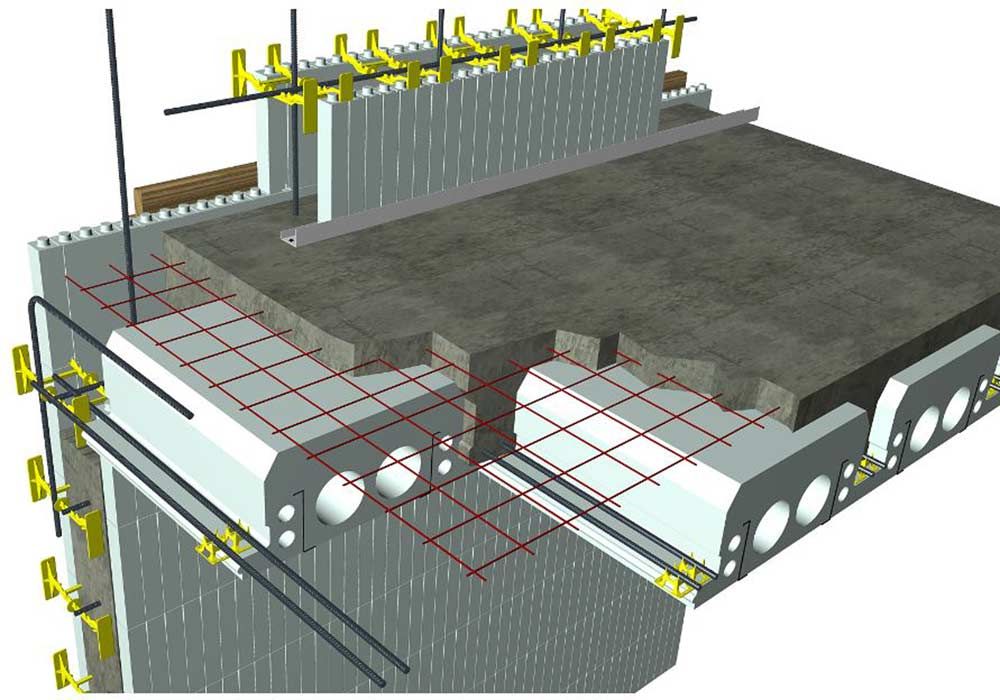

3. بتن عایق

بتن عایق یکی دیگر از گزینههایی است که برای عایق کاری ساختمان به کار برده میشود. اگرچه این مورد یک موضوع کاملاً تخصصی است، اما بلوکهای بتنی عایق واقعاً میتوانند هدر رفت دمای داخلی ساختمان را کاهش دهد. این نوع عایق برای ساختوساز سازههای بتنی، برای کشیدن دیوارهای نهایی و یا بازسازی و تغییر دکوراسیون یک سازه ایده آل است. بلوکهای بتنی عایق دارای یک صفحه فوم هستند که در داخل دیوار یا خارج از آن قرار میگیرد. اگر از بلوکهای بتونی عایق به شکل درست استفاده شود، میتواند به میزان 10 برابر در مصرف انرژی صرفهجویی کند.

4. نوارها و پتوهای پشم شیشه

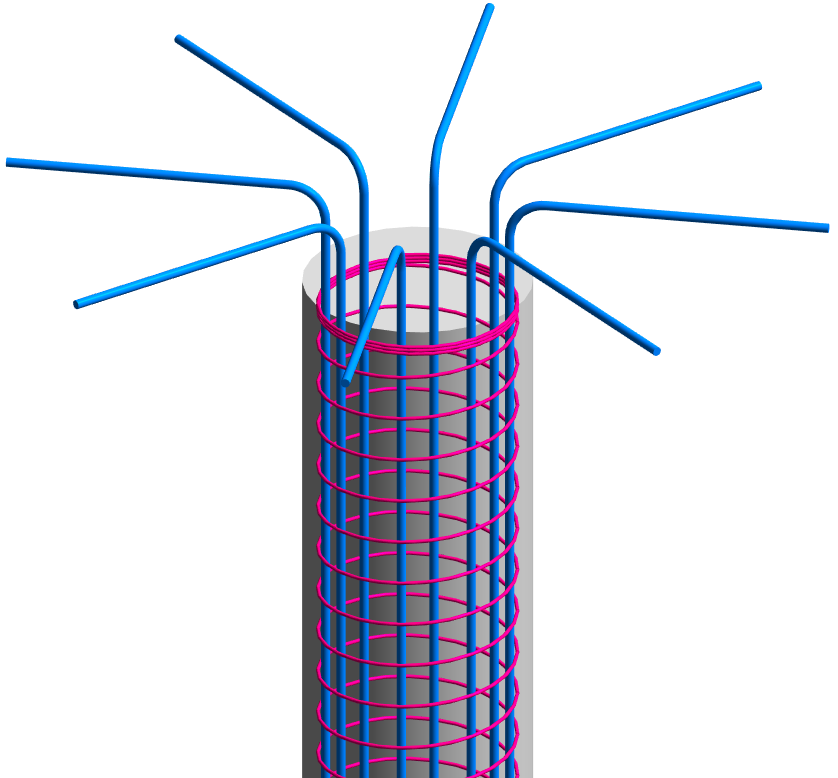

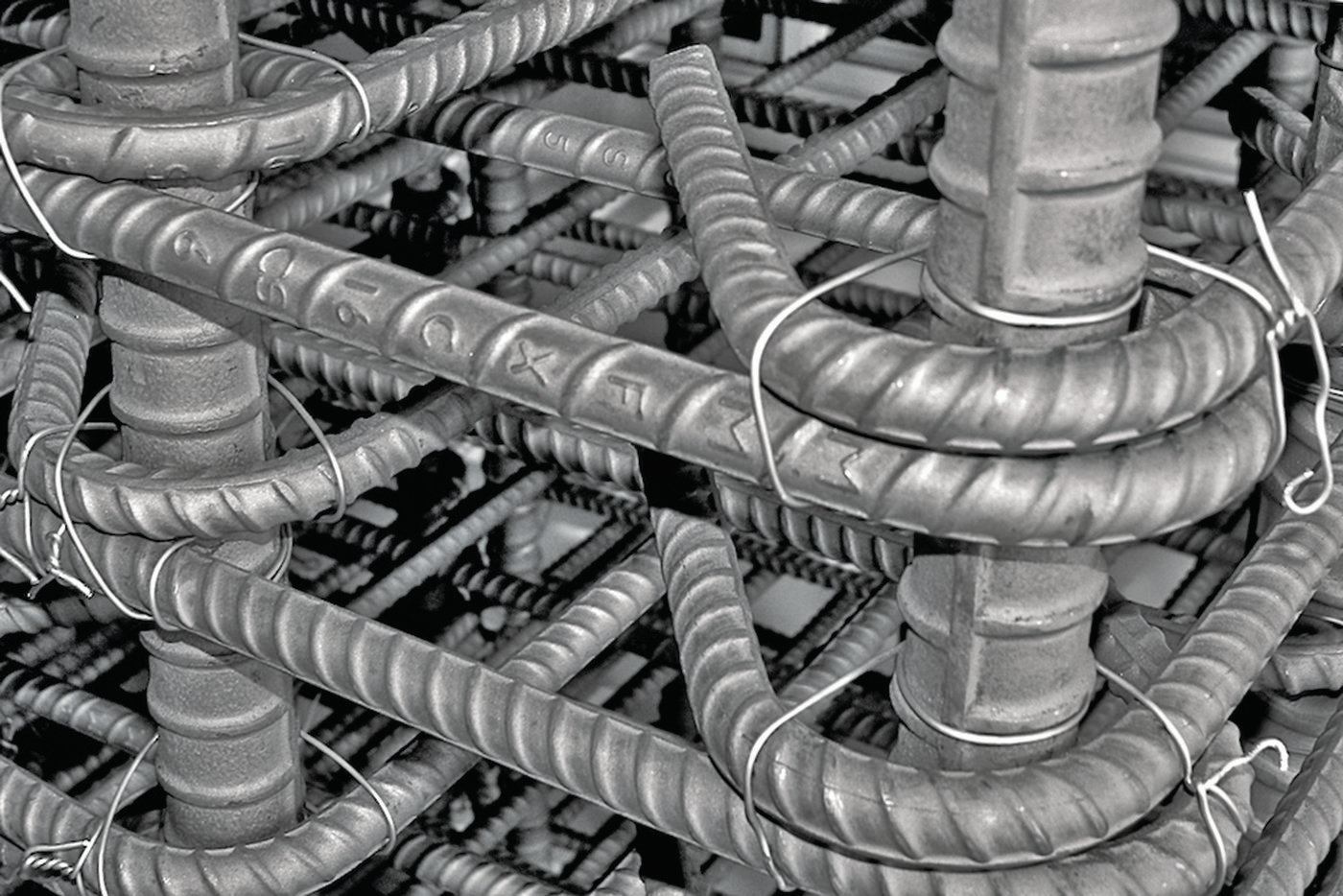

این لایه عایق از یک نوار یا پتوی پشم شیشه تشکیل شده است و بهعنوان ارزانترین شیوه عایق کاری ساختمان شناخته میشود. پشم شیشه یا پشم معدنی نوعی ماده خاص است که در برابر عبور حرارت مقاوم است و از آن میتوان در دیوارها، کف، سقف و حتی بخشهای داخلی ساختمان استفاده کرد. با توجه به عایق بودن این ماده، استفاده از آن برای ستونها و لولهها نیز پیشنهاد شده است. پتوها و نوارهای پشم شیشه بهراحتی نصب میشوند و نیازی به نصاب حرفهای نخواهید داشت.

5. صفحه فوم عایق

ماده فوم که در بسیاری از ساختمانها استفاده میشود از پلی استایرن یا پلی اورتان ساخته میشود و میتواند عایق نوع R را ارائه دهد. این لایه فوم ضخامت نسبتاً کمی دارد و بهترین انتخاب برای عایق کاری قسمت داخلی ساختمان است. توصیه میشود که هنگام استفاده از صفحه فوم عایق، یک لایه حدوداً 2 سانتی از گچ یا سایر مصالح بر روی آن قرار داده شود. استفاده از این مصالح در سقف، کف، دیوارهای کم عمق توصیه میشود. معمولاً از صفحه فوم عایق بری لایههای بیرونی استفاده نمیشود، اما توصیه میشود که بر روی آن یک لایه روکش ضد آب استفاده شود و حتیالامکان به ستون یا دیوار متصل شود.

6. ماده پرکننده

این نوع عایق یک ماده خاص است که بر روی کفهای ناتمام، دیوارهای حفرهدار و یا سایر منافذ ساختمان استفاده میشود. این ماده پرکننده، همانند اسپری فوم، انتخابی ایده آل برای مکانهای با دسترسی است. این نوع عایق با استفاده از تجهیزات ویژه به داخل محل عایق کاری تزریق میشود و گاهی نیز میتواند ریخته شود. ماده پرکننده از فایبرگلاس یا سلولز ساخته شده است. استفاده از ماده پرکننده در قسمتهایی از سازه بتنی که شکل منظمی ندارد و امکان استفاده از صفحه فوم یا بلوک عایق بتنی وجود ندارد، انتخاب عالی به شمار میرود.

7. عایق منعکسکننده

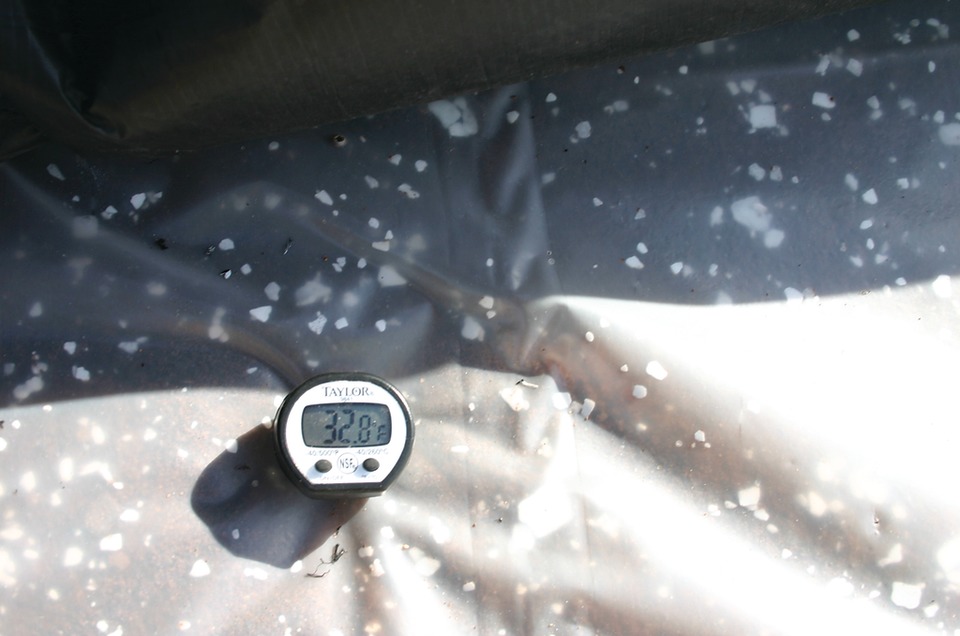

عایقم منعکسکننده میتواند در قالب کاغذ کرافت فویل، فیلمهای پلاستیکی، حباب پلی اتیلن یا مقوا و کاغذدیواری باشد. این نوع عایق پس از اتمام کار ساختوساز بر روی دیوارها، سقف و کفهای ناتمام استفاده میشود و شامل فویل، فیلمها یا کاغذهایی میشود که بین ستونهای چوبی، تخته سنگ، تیرچهها و بلوکها قرار میگیرد و از این طریق از خروج حرارت جلوگیری میکند. عایق انعکاسی برای طراحی در فاصلههای استاندارد مناسب است؛ اما اگر چارچوب ساختمان به صورت نامنظم و یا منحنی باشد، میتوان از عایقهای به شکل حباب استفاده کرد. این نوع عایق یکی از بهترین شیوههای عایق کاری ساختمان است که مانع از عبور جریان گرمایی میشود.

8. عایق فیبری

فیبر یک ماده معدنی بسیار مستحکم است که در برابر شرایط دمایی مختلف مقاوم است. این موضوع آن را بهعنوان یک گزینه مناسب برای عایق کاری ساختمان مطرح کرده است. عایق فیبر بهطورمعمول در مکانهایی استفاده میشود که تحت تأثیر دمای بسیار بالا قرار میگیرند و از این طریق مانع از خروج گرمت میشوند. بهترین نقطه برای استفاده از این نوع عایق، سیستم تهویه مطبوع است که به دلیل دمای بالا امکان استفاده از سایر عایقها نیست. یکی از مزایای بزرگ استفاده از عایق فیبری این است که میتوان آن را در مغازهها و محل کسب و کار نصب کرد. نکته دیگر اینکه شکلپذیر هستند و بهراحتی در نقاط مختلف استفاده میشوند. ابن نوع عایق از ماده زمینهای پشم شیشه یا پشم معدنی ساخته شده است.

شیوههای مختلف و متنوعی برای عایق کاری ساختمان وجود دارد و استفاده از این شیوهها به معیارهایی مانند شکل ساختمان، محل نصب عایق، میزان حرارت وارده به لایه عایق، شکل منظم یا غیرمنظم ساختمان و عوامل دیگر بستگی دارد.

بتن آماده پاسارگاد بهعنوان شرکت پیشرو در اجرای عایق کاری ساختمان و تولید بتن آماده، مفتخر است که کلیه پروژههای عایق کاری را با بهترین کیفیت انجام میدهد. برای دریافت مشاوره و اطلاع از آخرین تغییرات قیمتی با ما در بتن پاسارگاد در تماس باشید.