زمان خشک شدن سیمان و قابل استفاده بودن بتن یکی از مواردی است که برای پیمانکاران و برای سازندگان اهمیت ویژهای دارد. در حقیقت، این زمان است که مشخص میکند شخص مورد نظر چه زمانی میتواند سایر فرایندهای بعدی را در مورد بتن انجام دهد. همه ما میدانیم که برای سفت شدن بتن و رسیدن آن به میزان استحکام مناسب، لازم است که بعد از خشک شدن سیمان فرآیند آبدهی آن انجام گیرد و به ادامه واکنش هیدراتاسیون کمک شود.

اما در این بین، فاکتورهای مختلفی وجود دارند که سفت شدن سیمان را تحت تأثیر قرار میدهند و باعث میشود که زمان موردنظر افزایش یا کاهش یابد. این موضوع درباره سیمان پرتلند بیشتر به چشم میآید و به همین دلیل، در گروه کارخانه بتن آماده پاسارگاد تصمیم بر آن شد که فرایند خشک شدن سیمان را به صورت فنی مورد بررسی قرار دهیم و فاکتورهای تاثیرگذار بر روی آن را مشخص کنیم.

تأثیر ساختار و ترکیب اولیه بر فرایند خشک شدن سیمان

در مطالب قبلی (مواد اولیه سیمان پرتلند و نقش هر کدام از آنها) مواد اولیه استفاده شده در سیمان پرتلند را مورد بررسی قرار دادیم و مشخص کردیم که هر کدام از آنها به چه صورتی میتواند کیفیت بتن را تحت تأثیر قرار دهد. ترکیب مواد معدنی سیمان و نسبت آنها از اصلیترین عوامل تأثیر گذار بر تنظیم زمان خشک شدن سیمان به شمار میرود.

این تأثیر زمانی خود را بیشتر نشان میدهد که واکنش سیمان با آب صورت گیرد و به اصطلاح وارد جریان و واکنش هیدراتاسیون شویم. به عنوان مثال، افزایش مقدار C3A در سیمان میتواند سرعت سخت شدن سیمان و تنظیم آن را افزایش دهد و به صورت همزمان باعث بالا رفتن گرمای هیدراتاسیون شود. به طور کلی، اگر مواد مخلوط شده در سیمان کلینکر افزود شوند، حالت ضد فرسایشی سیمان افزایش مییابد و به تبع آن گرمای هیدراتاسیون و استحکام اولیه آن پایین میآید.

میزان سنگ گچ موجود در سیمان پرتلند

سنگ گچ به عنوان یک عامل بازدارنده در سیمان شناخته میشود و عمدتاً برای نظم دهی به روند سفت شدن و خشک شدن سیمان به کار برده میشود. بدون حضور سنگ گچ، سیمان بلافاصله از طریق مخلوط شدن با آب واکنش داده و در نتیجه سفت میشود، دلیل این امر این است که C3A در کلینکر میتواند به سرعت با آب ترکیب شده و در نتیجه نوعی از کلسیم آلومینات هیدراته تولید میکند که در نتیجه آن از روند سفت شدن سیمان از حالت طبیعی خارج میشود.

مکانیزم تأخیری حضور گچ در سیمان پرتلند بدین صورت است که هنگامی که سیمان هیدراته میشود، گچ به سرعت با C3A واکنش داده و کلسیم سولفات آلومینات هیدراته تولید میکند که یک ماده محافظ در ذرات سیمان محسوب میشود و مانع از بالا رفتن سرعت هیدراتاسیون در سیمان میشود. حال اگر میزان گچ موجود در سیمان پرتلند خیلی کم باشد، حالت تاخیری آن از بین رفته و در نتیجه سرعت خشک شدن سیمان از حالت طبیعی بیشتر است، و اگر میزان آن بسیار زیاد باشد، خود میتواند به عنوان عامل لخته شدن عمل کرده و بر روی زمان سفت شدن سیمان تأثیر گذار باشد.

میزان گچ موجود در سیمان معمولاً تابع میزان SO3 در کلینکر است و در حالت استاندارد سعی میشود که ۳ تا ۵ درصد از حجم سیمان را سنگ گچ تشکیل دهد. البته در استانداردهای بین المللی لازم است که محتوای SO3 در کلینکر بیشتر 3.5 درصد نباشد.

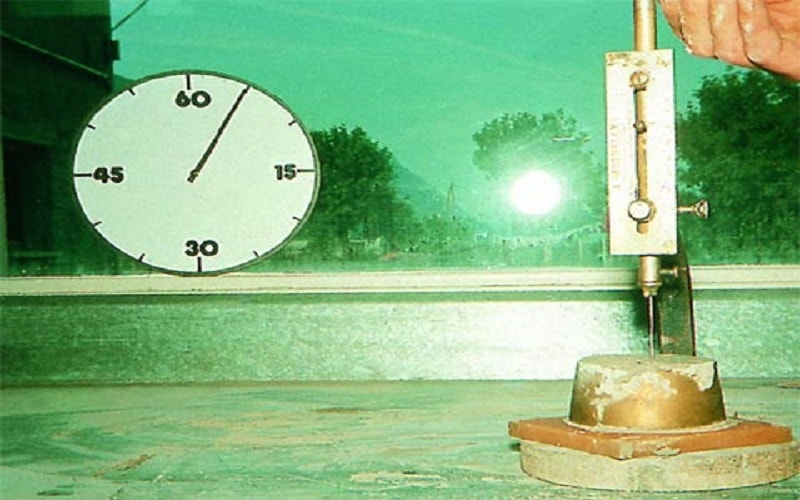

تأثیر نرمی و اندازه ذرات سیمان

اندازه ذرات سیمان به طور مستقیم بر میزان هیدراتاسیون، نحوه تنظیم و سخت شدن سیمان، استحکام و گرمای هیدراتاسیون واکنش تأثیر گذار است. اندازه ذرات سیمان بهتر است که بزرگتر از مساحت سطح و همچنین بزرگتر از منطقه تماس با آب باشند. بنابراین، فرآیند هیدراتاسیون با سرعت بالاتری انجام میگیرد و فرایند تنظیم و خشک شدن سیمان نسبت به اندازههای کوچکتر سریعتر بوده و استحکام اولیه زودتر به دست میآید.

با این حال، اگر ذرات سیمان بیش از حد کوچک باشند، واکنش بین آنها با آب و کلسیم دی اکسید بسیار ساده بوده و در نتیجه امکان ذخیره سازی سیمان وجود نخواهد داشت. به همین دلیل سعی میشود که اندازه دانه سیمانها بزرگتر انتخاب شود و در حالت استاندارد این اندازه بین ۷ تا ۲۰۰ پیکومتر یا همان 0.007 تا 0.2 میلی متر انتخاب میشود.

تأثیر شرایط عمل آوری

محیط عمل آوری سیمان از دما و رطوبت کافی برخوردار است که منجربه هیدراتاسیون و انجام فرایند خشک شدن سیمان میشود و در نتیجه استحکام اولیه آنها افزایش مییابد. اگر رطوبت موجود در محیط بسیار کم باشد، آب موجود در سیمان تبخیر شده و در نتیجه آن فرایند هیدراتاسیون و سخت شدن سیمان متوقف میشود. این موضوع در اغلب موارد به ایجاد ترکهای شدید در سازه منجر میشود.

معمولاً در فرایند عمل آوری سیمان، دما افزایش مییابد و فرایند آبرسانی سیمان و در نتیجه رسیدن به استحکام اولیه به سرعت صورت میگیرد. اگر فرآیند هیدراتاسیون سیمان در دماهای پایین انجام شود، قدرت و استحکام نهایی تحت تأثیر قرار نمیگیرد و رسیدن به استحکام اولیه بسیار آهسته است. اما اگر این دما به صفر درجه سانتیگراد برسد، فرایند هیدراتاسیون سیمان متوقف خواهد شد و نه تنها استحکام اولیه آن به دست میآید، بلکه ساختار و سازه به دست آمده نیز به مرور زمان تخریب میشود.

تأثیر زمان عمل آوری سیمان

خشک شدن سیمان یک روند پیوسته در یک دوره زمانی طولانی است. با افزایش درجه هیدراتاسیون در مواد معدنی کلینکر مختلف در ذرات سیمان، به مرور زمان دانههای ژلاتینی اولیه رشد میکنند و تخریبهای مویرگی کاهش مییابد که باعث افزایش استحکام اولیه سیمان با افزایش سن عمل آوری آن میشود. ثابت شده است که سیمان به سرعت در طول ۲۸ روز و به آرامی پس از ۲۸ روز به استحکام اولیه مورد نظر میرسد. توصیه میکنم که حتماً مطلب 7 نکته حیاتی برای بالا بردن استحکام سازه را مطالعه کنید.

تأثیر میزان آب موجود در بتن

اگر میزان مصرف سیمان بدون تغییر باشد، افزایش میزان آب موجود در بتن باعث افزایش تخلخل مویرگی در بدنه آن خواهد شد و مقاومت سیمان کاهش مییابد؛ در نتیجه زمان تنظیم و خشک شدن سیمان افزایش مییابد. بنابراین، در پروژههای عملیاتی، مقدار آب و سیمان باید نسبت به تغییرات زمانی و همچنین تغییرات مکانی پروژه ثابت بمانند و حالت بتن به صورت پایدار حفظ شود. البته ما در مطلب مزایا و معایب اضافه کردن آب بتن این موضوع را به دقت بررسی کردهایم که میتوانید آن را مطالعه کنید.

اثرات مخلوط کردن و ترکیب اولیه بر خشک شدن سیمان

فرایند هیدراتاسیون، مخلوط کردن و خشک شدن سیمان پرتلند توسط دو عامل C3A و C3S کنترل میشود. در نتیجه تمامی مواد افزودنی که بر فرایند هیدراتاسیون این دو عامل تاثیرگذار باشند، میتوانند واکنش هیدراتاسیون کلی را تحت تأثیر قرار داده و در نتیجه سخت شدن بتن را کنترل کنند. برای مثال، عوامل شتاب دهنده (مانند CaC12، Na2S04) میتوانند هیدراتاسیون و سخت شدن سیمان را افزایش داده و در نتیجه استحکام آن را بالا ببرد. برعکس، عوامل بازدارنده (مانند لیگن سولفونات کلسیم) امکان هیدراتاسیون و سفت شدن سیمان را به تأخیر میاندازند و در نتیجه زمان رسیدن به استحکام مناسب را بالا میبرند.

تأثیر شرایط ذخیره سازی و نگهداری سیمان

ذخیره سازی نامناسب سیمان باعث میشود که در معرض رطوبت قرار گیرد. به دلیل انجام هیدراتاسیون، میزان سطوح ذرات سیمان به شدت کاهش مییابد و در نتیجه فرآیندهایی مانند هیدراته شدن یا کربونیزاسیون به دلیل تأثیر آب و دی اکسید کربن موجود در هوا اتفاق میافتد. جالب است بدانید که استحکام سیمان در حدود ۱۰ تا ۲۰ درصد پس از سه ماه، ۱۵ تا ۳۰ درصد پس از ۶ ماه و ۲۵ تا ۴۰ درصد پس از یک سال کاهش مییابد. بنابراین سعی کنید که زمان ذخیره سازی سیمان بیشتر از سه ماه نباشد و برنامه مشخصی برای مصرف آن داشته باشید.

اگر برای پروژههای ساخت و ساز خود به دنبال مصالح ساختمانی مانند تیرچه و بلوک، بلوک سیمانی، گروت ساختمانی و بتن آماده هستید، با ما در تماس باشید تا نحوه سفارش و خرید آنها را در اختیار شما قرار دهیم.