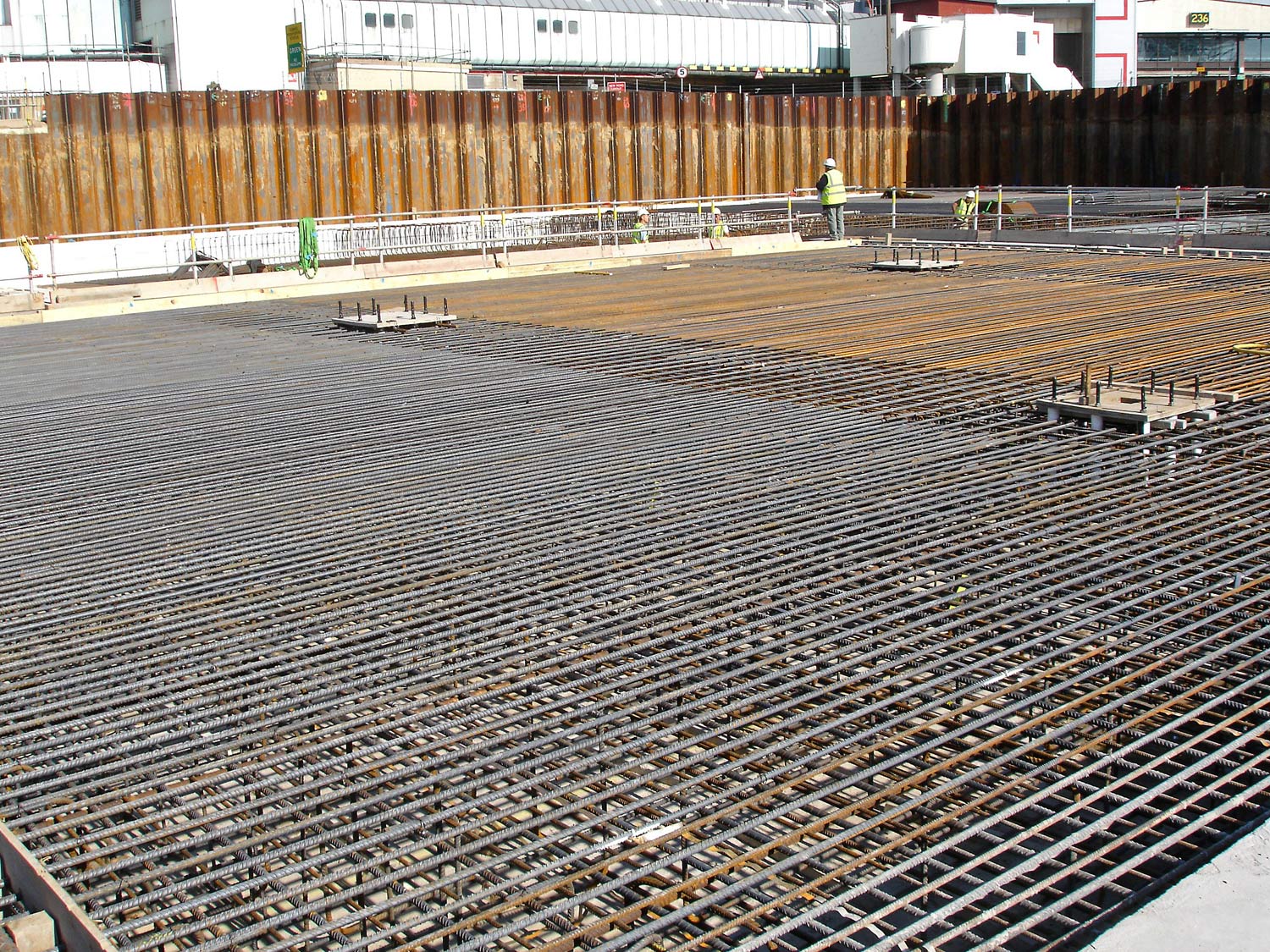

آرماتوربندییکی از مهم ترین قسمت ها در هنگام ساخت سازه های بتنی است. تمامی نیرو های کششی در ساختمان به وسیله آرماتور ها تحمل می شوند.

از این لحاظ در اجرای آرماتوربندی ساختمان های بتنی باید نهایت دقت و حوصله به عمل آید. کار گاه آرماتوربندی باید در قسمتی جدا از کار گاه اصلی تشکیل شود. در کارگاه های کوچک آرماتورها را با دست خم می نمایند ولی در کارگاه های بزرگ خم کردن آرماتور بوسیله ماشین انجام می شود مسئول کار گاه آرماتوربندی باید از روی نقشه تعداد و شکل هر آرماتور را تعیین نموده و به کارگران مربوط داده و خم کردن هر سری را دقیقا زیر نظر داشته باشد تا طول آرماتور، محل خم کردن، زاویه خم کردن و طول قلاب ها طبق نقشه انجام شود.

آرماتوربندی کاری تخصصی بوده و دقت و نظارت جدی بر آن الزامی است. در برخی شرایط تمام مقاومت فونداسیون را آرماتور ها تامین می کنند. مهندسین ناظر موظف هستند قبل از اجرای بتن ریزی از آرماتوربندی فونداسیون بازدید کرده و تا پایان بتن ریزی نظارت مستمر و مستقیم داشته باشند.

در این مقاله به نکات مهم اجرایی در هنگام آرماتوربندی می پردازیم. این مقاله در دو قسمت آماده شده است که در ادامه قسمت اول را ملاحظه می کنید.

نکات مهم درباره آماتوربندی

- از آماتور های زنگ زده یا آغشته به روغن نباید استفاده شود و در صورت وجود آلودگی باید ابتدا به پاک سازی آنها قبل از اجرا اقدام کرد.

- خاموت ها که آرماتور های عرضی هستند وظیفه نگهداری آماتور های طولی و جلوگیری از کمانش آرماتور های طولی در هنگام فشار بسیار زیاد را دارند. پس دقت شود که رعایت ضوابط خاموت گزاری کم اهمیتتر از آرماتور اصلی نیست.

- فاصله خاموت ها از یکدیگر باید حدود 20سانتی متر باشد یا همان یک وجب با دست که به راحتی می توان اندازه گرفت. خاموت ها باید به وسیله سیم آماتور بندی به آماتور های طولی بسته شوند. در واقع به وسیله سیم آماتوربندی به تمام آرماتور های طولی مهار شوند. تمام آرماتور ها باید توسط قیچی مخصوص بریده شوند و نباید آرماتور ها را توسط دستگاه هوا برش برید، زیرا باعث می شود چند سانتی متر بریده شده با حرارت، غیر قابل استفاده باشد.

- از خم کردن آماتور در دمای پایین تر از پنج درجه سانتی گراد خودداری شود. برای خم کردن دوباره و شکل دادن مجدد، باید تمام آرماتور ها به صورت سرد و با دستگاه مکانیکی خم شوند.

- فاصله بین آرماتور ها تا سطح قالب بندی باید حداقل5.2 سانتی متر باشد تا پوشش بتنی روی آرماتور ها دارای ضخامت مناسبی باشد. این کار علاوه بر ایجاد پیوستگی بین بتن و آرماتور از زنگ زدگی و خوردگی آرماتور ها محافظت می کند.

خم کردن آرماتور ها در آرماتوربندی

- آرماتور ها در کارگاه کوچک با دست خم می شود و در کارگاه بزرگ توسط ماشین

- آرماتور ها باید به صورت سرد خم شوند.

- آرماتور ها قبل از خم شدن باید کاملا صاف شده باشند.

- چکش کاری برای خم کردن مجاز نیست.

ضوابط در خم کردن آرماتور ها در آرماتوربندی

- حداقل قطر فلکه خم کن باید متناسب با نوع فولاد باشد.

- سرعت خم کردن متناسب با نوع فولاد و دمای محیط انتخاب شود. در مورد آرماتور های سرد اصلاح شده، سرعت خم کردن با روش تجربی به دست می آید.

- در دمای کمتر از منفی 5 درجه سانتی گراد خم کردن آرماتور ها مجاز نیست.

- باز و بسته کردن خم ها به منظور شکل دادن مجدد، به هیچ وجه مجاز نیست.

وصله آرماتور ها در آرماتوربندی

- وصله های پوششی

- وصله های جوشی

- وصله های مکانیکی (کوپلر)

- وصله های اتکایی

وصله پوششی

- متداول ترین نوع اتصال در سازه های بتنی استفاده از وصله پوششی است، که در اکثر ساختمان های بتنی از آن استفاده می شود.

- محاسبه میزان طول پوششی مطابق آیین نامه بتن ایرانعبارت است از 1.3 برابر طول گیرایی (مهاری) آرماتور مد نظر.

- در محل طول پوششی باید اطمینان از اتصال دو آرماتور در تمام طول آرماتور حاصل شود.

وصله های جوشی

به طوی کلی استفاده از جوش در اتصال دو آرماتور در آرماتوربندی دارای شرایط ویژه است. روش های متداول برای وصله های جوشی عبارت است:

- اتصال جوشی نوک به نوک خمیری (جوش الکتریکی تماسی)

- اتصال جوشی ذوبی با الکترود (جوش با قوس الکتریکی)

وصله های مکانیکی

- کوپلر ها قطعات اتصال دهنده مکانیکی آرماتور ها هستند.

- این قطعات، آرماتور ها را در راستای هم و بدون خروج از مرکزیت به یکدیگر متصل می کنند و بسیار سبک تر از وصله های دیگر هستند.

مزایای استفاده از اتصالات مکانیکی نسبت به اتصال اورلب در آرماتوربندی

- کاهش تراکم آرماتور

- صرفه جویی در آرماتور مصرفی و کاهش هزینه های آماده سازی و نصب

- قابل استفاده در قطر ها و شکل ها و طول های مختلف آرماتور

- استحکام کافی و تحمل نیرو ها به هنگام صدمه دیدن آرماتور

- یکپارچه عمل نمودن آرماتور در محل اتصال

- در امتداد هم قرار گرفتن محور آرماتور ها در محل نصب

- امکان استفاده از تمام طول شاخه آرماتور و نداشتن ضایعات