به احتمال زیاد، تاکنون مطالب زیادی در مورد نحوه ضد آب کردن بتن و یا شیوه های آب بندی بتن شنیدهاید، اما سیمان ضد آب یکی از اصطلاحات جدید در حوزه ساخت و ساز است که توانست در این مدت کم وظیفه مهمی در جلوگیری از نفوذ رطوبت و همچنین بالا بردن مدت زمان نگهداری آنها برعهده داشته باشد. در مورد سیمان، بزرگترین ایرادی که وارد میشود این است که به هنگام مواجهه با رطوبت یا مواجهه با گاز دیاکسید کربن، به سرعت واکنش داده و همین موضوع باعث میشود که نگهداری از آن در انبارها بسیار مشکل باشد.

از سوی دیگر، ساختار بتن به شکلی است که بدون مواد افزودنی، در برابر نفوذ رطوبت مقاومت چندانی ندارد و به همین دلیل در پروژههایی مانند استخرها و منابع آب، از شیوههای مختلف برای جلوگیری از نفوذ رطوبت استفاده میشود. اما با ظهور سیمان ضد آب انتظار میرود که عمل برخی از این شیوههای سنتی از بین رفته و پیمانکاران به این روش جدید روی بیاورند. اما واقعاً سیمان ضد آب چیست؟ چه مزایایی میتواند داشته باشد؟ در چه قسمتهایی از یک سازه به کار میرود؟ این محصول به چه شکلی نقش خود را ایفا میکند؟

برای روشنتر شدن نقش سیمان ضد آب و تأثیر آن بر یک سازه، در این مطلب سعی میکنیم که جزئیات بیشتری از آنها ذکر کنیم.

سیمان ضد آب چیست؟

سیمان ضد آب به عنوان یک سیمان ویژه تعریف میشود که به صورت مخلوطی از سیمان پرتلند معمولی و سیمان آلومینات، سدیم کلسیم، دانههای سیلیکا و برخی افزودنیهای خاص تولید میشود. این افزودنیهای خاص، اسیدهای چرب (اسید اولئیک، اسید استئاریک یا اسید لاکتیک) هستند که ویژگیهای بتن را به طرز چشمگیری تغییر میدهند. نقش این مواد در تغییر وضعیت سیمان بسیار چشمگیر است و میتواند وضعیت آن را برای شرایط مختلف بیمه کند. در حقیقت، وظیفه اصلی ضد آب شدن سیمان توسط این اسیدهای چرب صورت میگیرد که مانع از رسیدن رطوبت به ساختار اصلی سیمان میشود.

یکی از بزرگترین مشکلاتی که در رابطه با سیمان معمولی وجود دارد این است که نگهداری آن در بلندمدت باعث میشود رطوبت به بخشهای داخلی آن نفوذ کرده و به مرور زمان خاصیت اصلی خود را از دست دهد. اما وجود اسیدهای چرب در سیمان ضد آب کمک میکند که این رطوبت به بخشهای داخلی وارد نشود و عملاً سیمان برای مدت زمان بیشتری قابل استفاده باشد. در ضمن زمانی که این سیمان در سازه به کار میرود، به هنگام مخلوط شدن اجزای اصلی بتن در میکسر، در اثر اصطکاک این لایه اسید چرب از بین رفته و سیمان به حالت اولیه خود برمی گردد.

با این وجود، نقش اسیدهای چرب در سیمان ضد آب کماکان باقی میماند و در گامهای بعدی به ضد آب کردن بتن منجر میشود. زمانیکه بتن مورد نظر با این سیمان تولید شد و در یک سازه به کار گرفته شد، اسیدهای چرب به عنوان یک لایه محافظ برای بتن باقی میماند و زمانی که سازه بتنی در برابر رطوبت قرار میگیرد، از نفوذ آن به بخشهای داخلی جلوگیری کرده و به نوعی یک آب بندی غیرذاتی برای سازه بتنی به وجود میآورد. البته استفاده از سیمان ضد آب ممکن است با محدودیتها و الزامات خاصی همراه باشد که تولید کننده بتن باید به آنها توجه داشته باشد.

مزایای استفاده از سیمان ضد آب

همانطور که در بالا عنوان شد، استفاده از سیمان ضد آب میتواند به دو شکل در یک پروژه برای پیمانکار مفید باشد و هزینههای کلی آنها را کاهش دهد. بطور کلی برخی از مزایای این نوع سیمان ویژه عبارتند از:

- امکان نگهداری بیشتر از سیمان برای پروژههای طولانی مدت

- جلوگیری از واکنش سیمان با رطوبت و گاز دی اکسید کربن

- جلوگیری از نفوذ رطوبت به داخل سازه

- عدم نیاز به شیوههای مختلف ضد آب کردن بتن و کاهش هزینههای مربوط به آن

- پایین آوردن میزان هدر رفت سیمان در پروژههای بزرگ

- استفاده راحت و تولید همانند بتنهای معمولی

در حقیقت، شاید استفاده از لفظ ضد آب در مورد این سیمان منجر به ایجاد طرز فکر اشتباهی در مورد آن شود که به روشهای آماده سازی خاصی نیاز دارد. اما خوشبختانه این سیمان هیچ تفاوتی با سیمانهای معمولی ندارد و تنها دمای انجام پروژه نباید از ۵۰ درجه سانتی گراد بالاتر باشد.

کاربرد سیمان ضد آب در ساخت و ساز

با توجه به خصوصیات ذاتی سیمان ضد آب نقشی که در یک پروژه ایفا میکند، کاربردهای مختلف و متعددی برای آنها متصور است که برخی از آنها به مقابله با رطوبت و برخی نیز به نگهداری از سیمان مرتبط میشود. همانطور که در مورد سیمان پرتلند، از درجههای مختلفی برای مشخص شدن اطلاعات فنی استفاده میشوند، در مورد این سیمان نیز میتوان از این اصطلاحات استفاده کرد.

به طور کلی کاربردهای سیمان ضد آب به بخشهای مختلفی مربوط میشود. اصلیترین و شاید مهمترین استفاده از این سیمان، استخرها، مخازن آب زیرزمینی و طبقات پایین زیرزمینها است که به احتمال زیاد بیشتر در معرض رطوبت قرار دارند. سیمان ضد آب به این پروژهها کمک میکند که نفوذ رطوبت به سختی انجام شود. کاربرد دیگر این سیمان، به دیوارهای باربر و دیوارهای پشت بند اختصاص مییابد و امکان استفاده از آنها در دودکشها و لولههای سیمانی برای امتحانات نیز وجود دارد. حتی در برخی از پروژههای بزرگ نیز میتوان از این سیمان در سدسازی و ساخت تونل در جادهها بهره برد.

نقش سیمان ضد آب در ضد آب کردن بتن

اگرچه فلسفه تولید سیمان ضد آب در ابتدا به نگهداری از آن در شرایط سخت و برای مدت زمان بیشتر ارتباط داشت، اما به مرور زمان نقش آن در ضد آب کردن بتن نیز مشخص شد. این سیمان به دلیل مواد افزودنی و خصوصیات ویژهای که دارد، میتواند همان تراکم و همان استحکام سیمانهای معمولی را ارائه دهد. اما تفاوت بزرگی که این سیمان با سیمانهای معمولی دارند، استفاده از اسیدهای چرب در تولید اولیه آنهاست که در جریان تولید بتن به مرور زمان کنار رفته و نقش آنها نیز تغییر میکند.

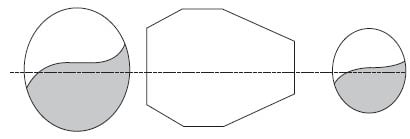

در زمان اولیه نقش اسیدهای چرب در سیمان ضد آفتاب بدین صورت است که دانههای سیمان را پوشش داده و از رسیدن رطوبت و گاز دی اکسید کربن به این دانهها جلوگیری میکند. در نتیجه دانههای سیمان تا زمان استفاده در بتن به صورت مجزا و ایزوله شده باقی میماند و امکان واکنش و ترکیب شدن آنها وجود ندارد. پس از مخلوط شدن بتن و در اثر اصطکاک، این لایه چربی از بین رفته و به سطح بتن انتقال مییابد. در نهایت این اسیدهای چرب منجر به جلوگیری از نفوذ رطوبت به بخشهای داخلی سازه میشوند.

نحوه ضد آب کردن بتن

در مطالب قبلی (شیوه های آب بندی بتن) به شیوههای آب بندی کردن بتن پرداختیم و در این بخش تنها به مرور کوتاهی از شیوههای مختلف در ضد آب کردن بتن میپردازیم:

- استفاده از سیمان ضد آب: این روش را میتوان جدیدترین روش آب بندی بتن معرفی کرد است که اخیراً توسط چند شرکت اروپایی عرضه شده است.

- استفاده از لایه آستر: در این حالت عملاً خود بتن نقشی در جلوگیری از نفوذ رطوبت ندارد و یک لایه آستر بر سطح بتن قرار گرفته و از رسیدن رطوبت به سازه جلوگیری میکند.

- استفاده از پوششهایی مانند قیر و سایر محصولات نفتی: قیر و محصولات نفتی به شدت آبگریز هستند و به همین دلیل مانع رسیدن آب به بتن سازه میشود. این روش طرفداران چندانی ندارد معمولاً در پروژههای نفتی بیشتر بکار برده میشود.

- استفاده از بتن آب بندی: در این حالت برخی مواد افزودنی به بتن اضافه میشود که قابلیت جذب رطوبت و ایجاد یک سد بزرگ در برابر آن را دارند. در حقیقت، این مواد افزودنی در بدنه بتن قرار میگیرند و در ابتدا رطوبت محیط را جذب میکند. سپس یک سد بزرگ در برابر رطوبت به وجود میآورند و از نفوذ بیشتر آن به بخشهای داخلی جلوگیری میکند.

با وجود اینکه شیوههای مختلفی برای آب بندی بتن وجود دارد هر کدام از مزایا و معایب خاصی برخوردار است، اما انتخاب آنها سلیقهای نیست و به وضعیت پروژه بستگی دارد. به طوری که، یک مهندس سازه بعد از بررسی فنی سازه بتنی تعیین میکند که کدام یک از شیوههای ضد آب کردن بتن برای آن مناسب است و میتواند تأثیر مثبت داشته باشد. اگر احساس میکنید که در این مورد به مشاوره و اطلاعات بیشتر نیاز دارید، یا برای سفارش خرید بتن آماده و بلوک با ما در شرکت بتن آماده پاسارگاد در تماس باشید.