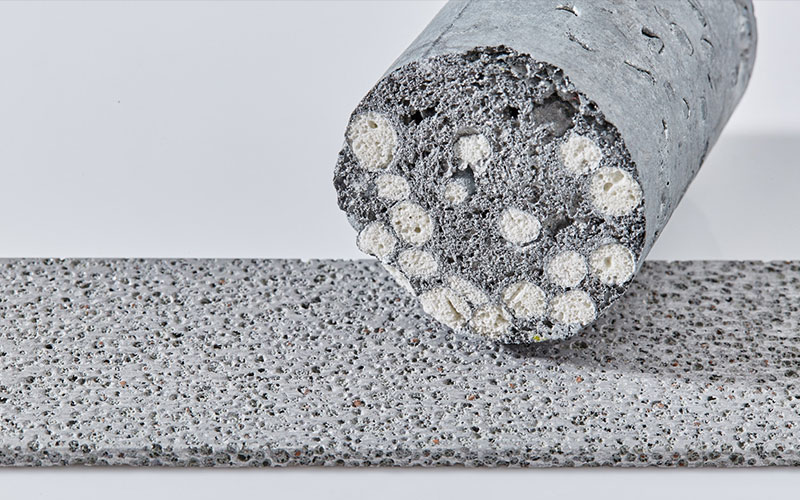

خوردگی فولاد بتن پدیده ایست که انجام آن تحت تأثیر فاکتورهای مختلفی قرار دارد و ممکن است میزان آن در یک سازه، از یک قسمت به قسمت دیگر متفاوت باشد. بتن استحکام ضربهای و مقاومت بالایی دارد، اما مهمترین ایرادی که به آن وارد میشود، مسئله استحکام کششی است که توانایی چندانی در برابر تحمل آنها از خود نشان نمیدهد.

مهندسین سازه برای پوشش دادن چنین ضعفی، از فولاد به صورت بتن آرمه و سایر محصولات بتنی استفاده میکنند. اما با ورود عناصر خورنده و همچنین قرار گرفتن در معرض رطوبت و اکسیژن، فولاد موجود در بتن با هوا واکنش داده و اکسید میشود. این پدیده با عنوان خوردگی فولاد بتن شناخته میشود و نیاز به بررسی بیشتری دارد. در این مطلب، ابتدا یک تعریف مشخص از خوردگی فولاد در بتن ارائه خواهیم کرد و سپس راهکارهای مختلفی برای جلوگیری از آن پیشنهاد میدهیم. پس با ما در کارخانه بتن آماده پاسارگاد همراه باشید.

خوردگی فولاد بتن چیست؟

اصطلاح خوردگی به عنوان یک واکنش یا یک فرآیند تدریجی ناشی از یک واکنش شیمیایی یا الکترونیک شیمیایی تعریف میشود که در جریان آن فولاد با هوا و رطوبت موجود در محیط واکنش داده و در نهایت به اکسید آهن، نمک یا هر ترکیب دیگری تبدیل میشود. از خوردگی فولاد بتن به صورت عامیانه به عنوان زنگ زدگی یاد میشود. به عبارت دیگر، دگی نشاندهنده کاهش کیفیت فولاد است که باعث میشود خصوصیات شیمیایی خود را از دست داده و نتواند کیفیت مورد نظر ما را ارائه دهد. در مورد فولاد، چیزی که اهمیت دارد این است که برای بالا بردن استحکام کششی سازه بتنی استفاده میشود؛ بنابراین:

- باید بتواند تنش های کششی را جذب کند؛

- باید از اعمال مستقیم فشار بر روی بتن جلوگیری کند؛

- باید در باربری سازه بتنی نقش داشته باشد؛

- باید از ترک خوردگی و شکستگی بتن در اثر فشار و تکان جلوگیری کند؛

- باید طول عمر سازه را به همراه سیمان افزایش دهد؛

- باید با مواد اولیه موجود در سیمان سازگاری داشته باشد.

راستی اگر به دنبال مواد اولیه به کار رفته در سیمان هستید، مطلب مواد اولیه سیمان پرتلند و نقش هر کدام از آنها را مطالعه کنید.

چه چیزی باعث خوردگی فولاد در بتن میشود؟

بتن یک محیط محافظت کننده ایده آل برای فولاد در مقابل خوردگی ارائه میدهد. با توجه به قلیائیت اولیه بالا در بتن، یک لایه بسیار ضخیم و نفوذ ناپذیر از اکسید فریک (Fe2O3) به صورت خودکار بر روی سطح فولاد تشکیل میشود. این لایه، با وجود این که بسیار نازک است، به طور مؤثر از خوردگی فولاد بتن جلوگیری میکند. اما متاسفانه، این لایه تا زمانی که اطراف آن قلیائیت باقی بماند، نقش محافظتی خود را اعمال میکند. بنابراین، اگر بتوانیم قلیائیت محیط فولاد را حفظ کنیم، میتوانیم پدیده خوردگی را به طور مؤثر کنترل کنیم و دوام ساختاری آن را تضمین کنید. هر چه توانایی ما در نگهداری محیط قلیایی برای فولاد بالاتر باشد، بتن نسبت به این مورد نفوذ ناپذیر خواهد بود و مشکلی در زمینه استحکام کششی به وجود نمیآید.

خوردگی فولاد بتن از چه مواردی نشأت میگیرد؟

خوردگی فولاد بتن ممکن است در محیطهای مختلفی اتفاق بیفتد و هر کدام از آنها دارای شرایط و ویژگیهای منحصر به فردی است. ما در بند قبل اشاره کردیم که قلیائیت باعث تشکیل یک لایه نازک و نفوذ ناپذیر در اطراف فولاد میشود که مانع از خوردگی آن است. اما چه عواملی دیگری ممکن است در خوردگی فولاد در بتن نقش داشته باشد:

- قرار گرفتن در معرض رطوبت زیاد ناشی از هوای مرطوب مانند شمال کشور؛

- قرار گرفتن در معرض هوای آزاد به دلیل شکستگی بتن یا ترک خوردن آن؛

- واکنش با دی اکسید کربن موجود در هوا و اصطلاحاً کربناسیون آهن؛

- قرار گرفتن در معرض کلر یا سولفات موجود در خاک و آب؛

- قرار گرفتن در معرض واکنشهای الکتروشیمیایی خورنده به عنوان آند واکنش.

- تأثیر مواد شیمیایی بر روی تسریع واکنش در شرکتهای نفتی و شرکتهای پتروشیمی.

خوردگی فولاد بتن یک فرآیند الکتروشیمیایی است که در آن یک قسمت از فولاد به عنوان آند و بخش دیگر آن به عنوان کاتد عمل میکند. خوشبختانه، واکنش آندی تا زمانی که لایه محافظتکننده فریک اکسید وجود داشته باشد، نمیتواند شروع شود. متاسفانه با اسیدی شدن محیط و از بین رفتن خاصیت قلیائی محیطی، به مرور زمان نقش محافظت کنندگی آن از بین رفته و فرایند خوردگی رخ میدهد. البته به خاطر داشته باشید که یون کلر نیز میتواند به لایه فریک اکسید آسیب برساند.

به طور مشابه، واکنش کاتدی نیز تا زمانی که اکسیژن و آب مورد نیاز برای واکنش تأمین نشود، انجام نمیگیرد. بنابراین، میتوان نتیجه گرفت که خوردگی فولاد در بتن هم به واکنش آندی و هم به واکنش کاتدی وابسته است. پس یک راهکار برای جلوگیری خوردگی میتواند این باشد که قلیائیت در بخش آندی بالا بوده و میزان رطوبت و اکسیژن در بخش کاتدی به حداقل برسد.

راهکارهای جلوگیری از خوردگی فولاد بتن

فولاد به عنوان اصلیترین نقش در خوردگی شناخته میشود و هرچه بررسیها بر روی آن بیشتر باشد، جلوگیری از خوردگی فولاد بتن راحتتر است. در واقع، این مهندسین و دانشمندان را به سمت شیوههای محافظت از فولاد برده است که بیشتر بر روی ظرفیت و توانایی خود فولاد برنامه ریزی میکنند. برخی از راهکارهایی که توسط این دانشمندان برای جلوگیری از خوردگی فولاد در بتن پیشنهاد دادند، عبارتند از:

- اجتناب از قرار گیری بیش از حد فولاد در محل اتصالات و ستونها؛

- اجتناب از تماس مستقیم و فولاد با آجر، خاک، چوب و سایر مواد متخلخل غیر قلیایی؛

- اجتناب از استفاده از موادی که باعث سرعت بخشیدن به فرآیند خوردگی میشود، مانند مواد جامد نمکی و آب حاوی نمک؛

- تمیز کردن سطح فولاد برای از بین بردن زنگها و خوردگیهای قدیمی و همچنین تشکیل لایه فریک اکسید؛

- بالا بردن مهارت معمار و سازنده برای ایجاد محیط نفوذ ناپذیر و قلیایی برای فولاد؛

- طراحی مناسب ساختاری با ارائه پوشش مناسب؛

- حفاظت کاتدیک با یک روش مناسب و تأیید شده؛

- ارائه پوششهای سطحی با رنگ، آسفالت، قیر و سایر مواد نفوذ ناپذیر؛

- استفاده از بتن با کیفیت بالا و غیرقابل نفوذ؛

- استفاده از نسبت آب به سیمان مناسب.

اصول کلی حفاظت از بتن

توصیه میکنم که یک بار دیگر تمامی این روشها برای جلوگیری از خوردگی فولاد بتن مطالعه کنید و در مورد هر کدام از آنها چند لحظه فکر کنید. از مورد اول تا مورد آخر همگی با چند هدف کلی انجام میشود:

- جلوگیری از رسیدن رطوبت و اکسیژن به بخش کاتدی فولاد؛

- جلوگیری از رسیدن مواد اسیدی به منظور حفظ قلیائیت محیط؛

- جلوگیری از رسیدن کلر به لایه فریک اکسید برای جلوگیری از شکستن لایه محافظ؛

- جلوگیری از تشکیل اولین نقطه خوردگی فولاد در بتن؛

- و در نهایت، ایجاد محیطی عایق شده و بسته شده به منظور جلوگیری از ورود مواد خورنده.

بنابراین، به این نتیجه میرسیم که برای جلوگیری از خوردگی فولاد بتن نیاز به شیوههای پیچیده و سخت نیست و حتی با چند روش ارزان قیمت نیز میتوان از به وجود آمدن چنین پدیدههایی جلوگیری کرد. یک لایه یا یک پوشش از قیر و ایزوگام نمیتواند هزینه چندانی داشته باشد، اما در عوض از ایجاد یک مشکل بسیار بزرگ جلوگیری میکند که شاید روشهای شیمیایی نیز به اندازه آن مؤثر نباشد.

اگر احساس میکنید که روشهای دیگری برای کاهش سرعت خوردگی فولاد بتن وجود دارد و امکان استفاده از آن در سازههای بتنی مطرح است، خوشحال میشویم که از بخش نظرات با ما در ارتباط باشید. همچنین برای سفارش بتن و آماده، خرید بلوک سیمانی و تیرچه و بلوک با کارشناسان فروش ما در تماس باشید.