بلوک ساختمانی به عنوان یکی از اصلیترین و مهمترین مصالح مورد استفاده در ساخت و ساز شناخته میشود و معمولاً در سازههای بتنی و سازههای فلزی کاربرد دارد. نکته بسیار مهم در مورد بلوکها این است که انواع مختلفی از آنها ساخته شده است و هر پیمانکاری میتواند با توجه به نیاز خود، مدلهای مختلفی از آنها را به کار ببرد. برخی از این بلوکها بر پایه سیمان ساخته شده و برخی دیگر از سایر مواد ساختمانی مانند لیکا و گل رس.

در هر صورت، قرار گرفتن مواد اولیه در کنار یکدیگر و شکل دهی آنها در ابعاد مختلف، باعث ایجاد بلوک ساختمانی با مصارف مختلف شده است که برخی از آنها در سقف و برخی نیز در دیوار به کار گرفته میشوند. برای آشنایی بیشتر مخاطبان کارخانه بتن آماده پاسارگاد با انواع بلوکهای ساختمانی، در این مطلب ابتدا یک تعریف کلی از بلوکها ارائه خواهیم داد و سپس انواع مختلف آنها را با یکدیگر مقایسه میکنیم.

بلوک ساختمانی چیست؟

بلوک ساختمانی یک قطعه مجزا و پیش ساخته از سیمان و سایر مواد اولیه ساخت و ساز است که میتواند به عنوان بخشی از سازه مورد استفاده قرار گیرد. بلوکهای ساختمانی به عنوان یک بخش مجزا در بدنه سازه بتنی یا فولادی به کار گرفته میشود و سرعت ساخت و ساز را افزایش میدهد. استفاده از این بلوکها به معنی کاهش استفاده از مواد خام در محل پروژه است و سرعت ساخت و ساز به طور چشمگیری افزایش مییابد.

امروزه برای ساخت بلوک ساختمانی از مواد اولیه مختلفی استفاده میشود که ممکن است در جریان ساخت آن نیز تغییراتی به وجود بیاید که ویژگیهای فنی و غیرفنی آن را به طور کلی تحت تأثیر قرار میدهد. معروفترین و شناختهترین بلوک در ساخت و ساز، بلوک سیمانی است که از ترکیب سیمان با ماسه سنگ و آب ساخته شده و با دستگاههای مخصوص قطعی میشود. در این میان بلوکهای دیگری مانند بلوک سفالی، بلوک لیکا، بلوک هبلکس، بلوک اتوکلاو شده و مواردی از این قبیل ساخته شده است که هر کدام از آنها ویژگیهای خاص خود را دارد.

نکته دیگری که قبل از بیان تفاوت بین انواع بلوکهای ساختمانی باید به آن توجه داشته باشیم، استفاده از اسم مواد اولیه هر اسم بلوک است. به عنوان مثال، بلوکهایی که از سیمان ساخته شده باشند تحت عنوان بلوک سیمانی و بلوکهایی که از این کار ساخته شده باشند، با عنوان بلوک لیکا شناخته میشوند.

تفاوت بلوک سفالی و سیمانی

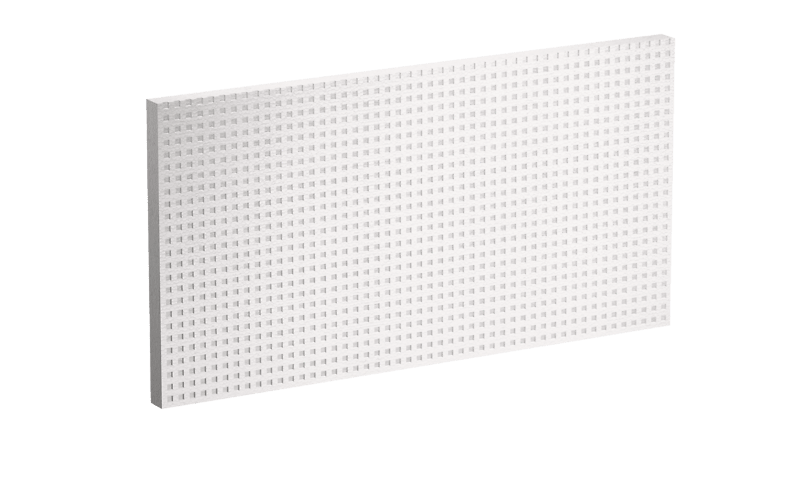

بلوک سیمانی همان بلوکهای معمولی و رایج در سطح بازار هستند که از ماسه سنگ، سیمان و احتمالاً برخی مواد افزودنی شیمیایی ساخته میشوند. این بلوکها انواع مختلفی دارند که برخی از آنها به صورت سقفی و برخی نیز به صورت دیواری مورد استفاده قرار میگیرند.

بلوک سفالی ازجمله بلوکهای ساختمانی مقاوم در برابر حرارت و صوت هستند که میزان تراکم آنها نسبت به بلوکهای سیمانی بیشتر است و از لحاظ ظاهری نیز با یکدیگر تفاوت محسوسی دارند. مواد به کار رفته در بلوکهای سفالی همانند آجرهای سفالی است که از گل رس به عنوان اصلیترین ماده اولیه آن یاد میشود.

- بلوک سفالی نسبت به بلوک سیمانی از تراکم بیشتری برخوردار است و به همین دلیل در برابر حرارت و صوت عایق است؛

- وزن بلوکهای سفالی نسبت به بلوکهای سیمانی هم اندازه خود بیشتر است که به وجود خاک رس در بدنه آنها بر میگردد؛

- از لحاظ استحکام، بلوکهای سیمانی اگر به صورت استاندارد ساخته شده باشند، مقاومت بالاتری نسبت به بلوکهای سفالی دارند؛

- تنوع در طراحی و شکل بلوکهای سفالی بسیار بیشتر از بلوکهای سیمانی است و میتوان آنها را در قالبهای مختلفی تولید کرد؛

- مقاومت هر دو نوع بلوک ساختمانی در برابر آتش سوزی بالاست و به همین دلیل استفاده از آنها به جای بلوکهای فوم یا استایرنی رواج بیشتری دارد و معمولاً در مدل سقفی نیز از آنها استفاده میشود؛

- مهمترین ایرادی که به بلوکهای سفالی وارد است، احتمال وجود آهک در مواد اولیه آنها در محل ساخت و ساز است که باید این موضوع به طور دقیق مورد بررسی قرار گیرد. این در حالی است که در مورد بلوکهای سیمانی این مسئله کمتر دیده میشود و میزان آن در صورت وجود قابل چشم پوشی است.

تفاوت بلوک لیکا و هبلکس

بلوک لیکا به عنوان یکی از انواع بلوک ساختمانی در مطالب قبلی به طور کامل توضیح داده شد و در اینجا به شکل مختصری معرفی میشود. در ساخت این بلوک از لیکا به عنوان اصلیترین ماده اولیه استفاده میشود که باعث کاهش وزن بلوک شده و میتواند به عنوان بلوک سقفی بلوک دیواری مورد استفاده قرار گیرد.

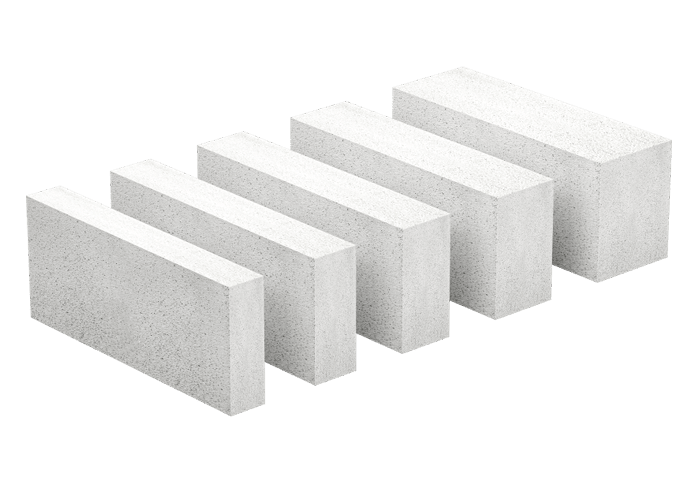

این در حالی است که بلوک هبلکس یا به بلوک با بتن سبک گازی از ترکیب آهک، پودر آلومینیوم، پودر سیلیس و سیمان تشکیل میشود که در آن وجود حباب باعث به وجود آمدن فضای متخلخل بین دانههای ماسه سنگ شده و باعث میشود که به وزن بلوک به طور محسوسی کاهش یابد. این ویژگی باعث میشود که بلوک هبلکس در سازههای سنگین و بزرگ طرفداران بسیاری داشته باشد.

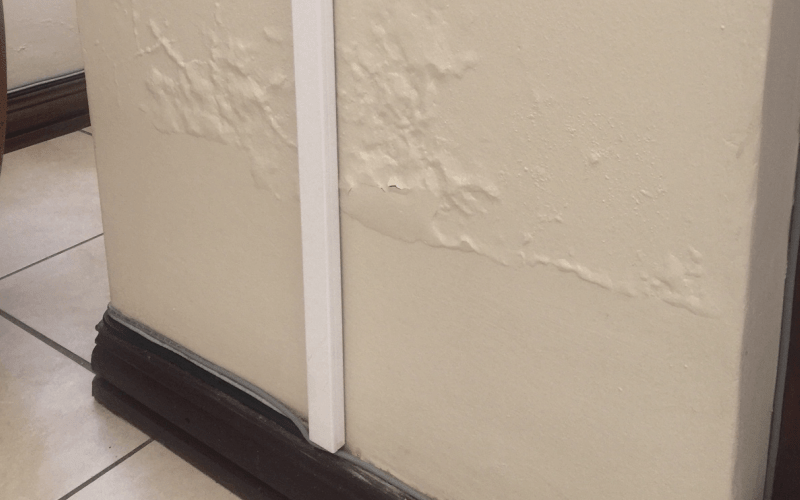

- وجود تخلخل در بلوک هبلکس باعث میشود که مقاومت آن در برابر عبور آب کمتر باشد و میزان جذب آن در حدود ۶۰ درصد است، این در حالی است که میزان عبور رطوبت در بلوکهای لیکا بسیار کمتر بوده و در حدود ۱۱ درصد است؛

- بلوکهای هبلکس به صورت یکپارچه ساخته میشوند و در بین آنها لایههای میانی وجود ندارد. این موضوع از یک طرف باعث میشود که مقاومت آنها در برابر عبور حرارت و صوت افزایش یابد و از یک طرف باعث میشود که عبور تاسیسات از دیوار یا سقف سختتر باشد؛

- مقاومت هر دو نوع بلوک ساختمانی لیکا و هبلکس نسبت به بلوکهای سیمانی سفالی کمتر است و به همین دلیل معمولاً در دیوارههای نازک و در تیغهها از این بلوکها استفاده میشود؛

- در مورد بلوکهای لیکا لازم است که برای رعایت استاندارد از لایههای عایق برای جلوگیری از ورود حرارتو صوت استفاده شود، این در حالی است که بلوکهای هبلکس نیازی به لایه عایق اضافی ندارند؛

- بلوکهای لیکا به صورت شکسته کمتر قابل استفاده هستند، این در حالی است که بلوکهای هبلکس همانند آجر بوده و میتوان از قسمتهای شکسته آنها نیز استفاده کرد.

تفاوت بلوک aac با naac

این دو نوع بلوک ساختمانی را میتوان به عنوان اعضای یک خانواده معرفی کرد که ویژگی آنها تقریباً با یکدیگر مشترک است. بلوک aac تحت عنوان بلوک سبک اتوکلاو شده شناخته میشود که در ساخت آن از ماسه بادی، سیمان، آب و پودر آلومینیوم استفاده میشود که بعد از ساخت بلوک، در داخل دستگاه اتوکلاو قرار داده شده من یک بلوک سبک اتوکلاو شده به دست میآید.

این در حالی است که بلوک naac یا همان بلوک سبک گازی غیر اتوکلاو با استفاده از همین مواد اولیه ساخته میشود و تنها مرحله اتوکلاو آنها حذف میشود. این موضوع باعث میشود که بتن به دست آمده یک نوع بتن متخلخل باشد که از لحاظ ویژگی و ساختاری همانند بتن اتوکلاو هست.

از لحاظ ویژگی و ساختاری میتوان هر دو بلوک را مشابه با یکدیگر دانست و تنها در برخی جزئیات خیلی ساده با یکدیگر متفاوت هستند. بلوکهای اتوکلاو رنگ متفاوتی نسبت به بلوکهای غیر اتوکلاو دارند. این در حالی است که مقاومت در برابر آتش سوزی، مقاومت در برابر فشار و حرارت و حتی مقاومت در برابر عبور میکوبد در این نوع بلوکها با یکدیگر مشابه است.

تفاوت بلوک فومی (استایرن) با بلوک سیمانی

بلوک سیمانی را در بندهای قبلی به طور کامل معرفی کردیم و نشان دادیم که چه ویژگیهایی در آنها وجود دارد. بلوک فومی یا همان بلوکهای استایرنی در چند سال اخیر به عنوان بلوک سقفی به کار گرفته میشوند که این وزن بسیار پایینتری دارند و مقاومت آنها در برابر عبور حرارت و صوت بالاست.

- بلوکهای استایرنی نیازی به لایه عایق ندارند و در برابر عبور صوت حرارت عایق هستند، این در حالی است که بلوکهای سیمانی نیاز به یک لایه اضافی دارند؛

- وزن بلوکهای فومی نسبت به بلوکهای سیمانی به طرز چشمگیری کمتر است که به همین دلیل استفاده از آنها در سقف قابل توجیه است؛

- بلوکهای استایرنی به هیچ وجه در برابر حرارت و آتش سوزی مقاوم نیستند و این مورد به عنوان بزرگترین ایراد آنها در نظر گرفته میشود؛

- عموماً بلوکهای سیمانی در صورت شکسته شدن میتوانند به کار گرفته شوند، این در حالی است که استفاده از بلوکهای فومی شکسته شده وجود ندارد.

تفاوت بلوک سقفی با بلوک دیواری

اما اگر از مواد اولیه به کار رفته در انواع مختلف بلوک ساختمانی چشمپوشی کنیم، لازم است که نحوه ساخت آنها را نیز در نظر بگیرید تا از این طریق محل استفاده آنها را مورد قضاوت قرار دهیم. اگرچه بلوکها در بخشهای مختلف یک سازه به کار گرفته میشوند، با بلوک سقفی و بلوک دیواری به عنوان اصلیترین کاربرد بلوکهای ساختمانی شناخته میشوند.

بلوک دیواری به عنوان جایگزین و جانشین اصلی بتن در ساخت و ساز به کار گرفته میشود و باعث میشود که سرعت اجرای پروژه افزایش یابد. این بلوکها نیاز به تحمل وزن بالایی دارند، زیرا نحوه استفاده از آنها به صورت چینش بر روی یکدیگر بوده و به همین دلیل باید مقاومت بالایی در برابر فشار داشته باشد. بنابراین طبیعی است که ضخامت بلوک دیواری نسبت به بلوک سقفی افزایش چشمگیری داشته باشد.

بلوک سقفی ممکن است با توجه به مواد اولیه به کار رفته در آنها را به شکلهای مختلف میباشد. گاهی ممکن است بلوکهای سقفی از سفال ساخته شده باشند، در برخی موارد این بلوکها از فوم یا همان استایرن ساخته شده، باید برخی موارد دیگر این بلوکها از سیمان معمولی ساخته شدهاند.

- وزن بلوک سقفی بعد به بلوکهای دیواری کمتر است که به منظور اعمال فشار کمتر به تیرچه یا سایر دالهای فلزی در نظر گرفته شده است؛

- ضخامت بلوکهای دیواری نسبت به بلوکهای سقفی بیشتر است که برای مقاومت آنها در برابر فشار و وزن بسیار مهم است؛

- تنوع در اندازه بلوکهای سقفی بسیار کمتر از بلوکهای دیواری است و معمولاً در ابعاد مشابه و به شکلهای یکسان ساخته میشوند؛

- با توجه به مواد اولیه به کار رفته در بلوک سقفی و بلوک دیواری، مقاومت آنها در برابر آتش سوزی و در برابر عبور رطوبت متغیر است.

در این مطلب تلاش کردیم که ضمن معرفی مختصر انواع بلوک ساختمانی و ویژگیهای آنها، به مقایسه انواع مختلف آنها با یکدیگر بپردازیم و ویژگیهای آنها را نیز مورد سنجش قرار دهیم. برای اطلاعات بیشتر میتوانید با کارشناسان بتن آماده پاسارگاد در تماس باشید.