بتن آماده از یک شرکت به شرکت دیگر و از یک شهر به شهر دیگر متفاوت است و تحت تأثیر عوامل مختلفی قرار دارد. به همین دلیل است که باوجوداینکه مواد اولیه بتن در بیشتر کارخانههای بتن آماده یکسان است، اما نمیتوان انتظار داشت که کیفیت بتن آماده در آنها یکسان باشد. اداره استاندارد و استانداردهای بینالمللی معیارهای مختلفی برای سنجش کیفیت بتن در نظر گرفتهاند و بر اساس این معیارها میتوان یک بتن را مورد بررسی قرار داد. اگرچه این معیارها صرفاً آنالیزهای عددی هستند، اما میتوان با توجه به آنها درصد مواد اولیه و شرایط تولید بتن را تغییر داد و بهطورکلی کیفیت بتن را تحت تأثیر قرار داد.

اگر به ساختار بتن آماده توجه داشته باشیم از چند ماده اصلی تشکیل شده و با توجه به شرایط محیطی و آب و هوایی ممکن است افزودنیهای شیمیایی نیز به آنها اضافه شده باشد. بنابراین با توجه به اینکه استحکام اولیه بتن تحت تأثیر انتخاب این مواد اولیه است، میتوان ادعا کرد که با تغییر مقدار آنها، کیفیت بتن را نیز بهبود بخشید. بنابراین، با توجه به اهمیت موضوع کیفیت بتن در یک سازه و تأثیر مستقیم آن بر عمر ساختمانهای بتنی، در ادامه به 5 استاندارد مشخص برای کیفیت بتن خواهیم پرداخت و در نهایت عوامل مؤثر بر کیفیت بتن آماده را شرح خواهیم داد. پس با ما همراه باشید!

استانداردهای ASTM در سنجش کیفیت بتن آماده

انجمن آزمون و مواد آمریکا (ASTM) به عنوان یک نهاد بینالمللی شناخته شده در زمینه بررسی استاندارد مواد مختلف، هر ساله استانداردهای کیفی مربوط به مواد مختلف را منتشر میکند و در صورت انجام کارهای علمی، آنها را در نتایج خود میآورد. این انجمن در زمینه بررسی کیفیت بتن آماده نیز 6 پارامتر اصلی معرفی کرده است که مهندسین سازه و ساختمان باید با توجه به آنها بتن مورد نظر را مورد بررسی قرار دهند. این استانداردها عبارتاند از:

- نمونه برداری: نمونه برداری از بتن آماده ظرف مدت زمان 15 دقیقه پس از تخلیه آن صورت میگیرد و کیفیت آن از لحاظ عناصر مختلف بررسی میشود. با توجه به اینکه غلظت مواد اولیه در نتیجه آزمایش تأثیر دارند، باید از ورود مواد آلاینده به داخل بتن جلوگیری شود (ASTM C172).

- تست افت فشار: در این تست بخشی از بتن آماده برداشته میشود و به درون یک ظرف مخروطی ریخته میشود. پس از تثبیت بتن، بر قسمت فوقانی و مرکزی مخروط بتنی فشار اعمال میشود و شرایط بتن از لحاظ تحمل فشار مورد بررسی قرار میگیرد (ASTM C143). افت فشار بالا و ریختن بتن به معنی افت کیفیت بتن است.

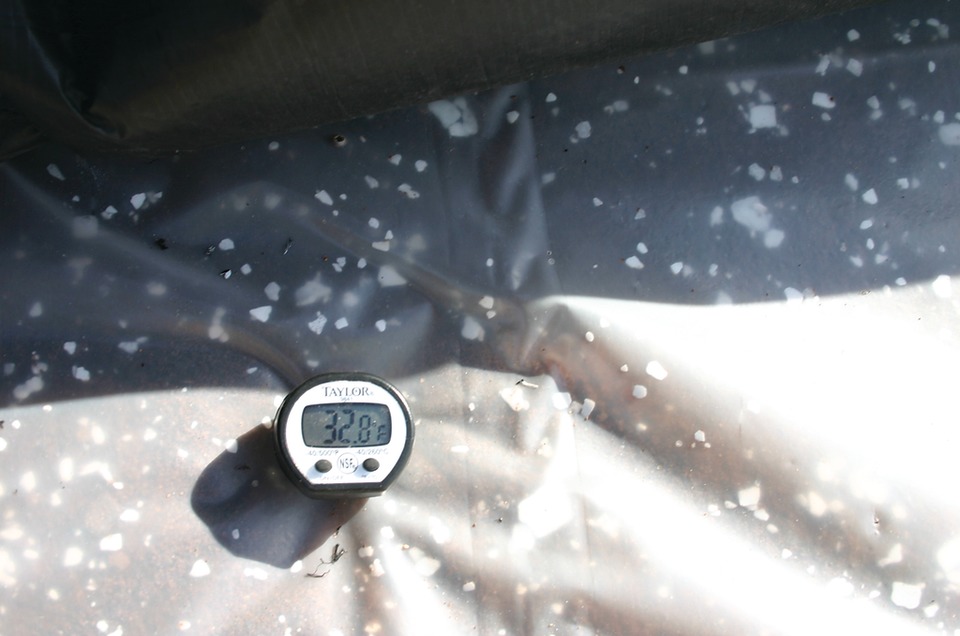

- اندازه گیری دما: در این آزمون دمای بتن در شرایط عادی دمای محیط به دست میآید. در این شیوه دماسنج به اندازه 3 اینچ به داخل بتن فرو برده میشود و دمای لحظهای بتن آماده را محاسبه میکنند (ASTM C1064). این آزمایش باید ظرف 5 دقیقه به پایان برسد. دمای محیط به سختی میتواند کیفیت بتن آماده را تحت تأثیر قرار دهد.

- تراکم مواد: این تست به صورت محاسبات ریاضی صورت میگیرد و با واحد پوند در فوت مکعب بیان میشود. در واقع وزن کلی بتن بر اندازه مواد اولیه استفاده شده در آن تقسیم میشود (ASTM C231). این آزمون به صورت فیزیکی انجام میشود و باید تعداد دانه ماسه سنگ در حجم بتن قبلاً محاسبه شده باشد.

- اندازه گیری حجم سنجی: این آزمون برای بررسی میزان هوای موجود در بتن آماده مورد استفاده قرار میگیرد و با استفاده از دستگاه رول – متر انجام میگیرد (ASTM C173). اگر در حین تولید بتن آماده و یا چرخش درون میکسر هوای زیادی وارد آن شده باشد، کیفیت بتن چندان مطلوب نیست.

عوامل مؤثر بر کیفیت بتن آماده

با توجه به استانداردهای عنوان شده، میتوان درک کرد که چه عواملی به صورت مستقیم و چه عواملی به صورت غیرمستقیم میتوانند کیفیت بتن آماده را متحول کنند و از حالت استاندارد خارج کنند. اگر بخواهیم عوامل مؤثر بر کیفیت بتن را به دو دسته مستقیم و غیرمستقیم طبقه بندی کنیم، ماسه سنگ، سیمان، آب و مواد افزودنی به صورت مستقیم بر کیفیت بتن تأثیر دارند و شرایط آب و هوا، میزان اسیدی و قلیایی بودن محیط، میزان نمک موجود در محیط و میزان حباب موجود در بتن به صورت غیرمستقیم میتوانند کیفیت بتن آماده از تغییر دهند.

جنس سیمان و اندازه آن در تولید بتن

بهطورکلی سیمانهای معمولی را در 5 دسته مختلف جای میدهند و از آنها با عنوان سیمان تیپ 1 تا 5 یاد میشود. هر کدام از این سیمانها کاربرد خاصی دارند و در بخشهای مختلفی به کار گرفته میشوند. بهعنوانمثال، سیمان تیپ 4 سرعت هیدراتاسیون پایینی دارد و دیر سفت میشود. در عوض استحکام بسیار بالایی دارد و در سازههای بتنی حجیم مانند سدها استفاده میشود. اما سیمان تیپ 3 سرعت هیدراتاسیون فوقالعاده بالایی دارد و گرمای بالایی تولید میکند. سیمان تیپ 3 به سرعت سفت میشود و در بتن ریزی هوای سرد انتخابی ایده آل هستند.

اما برخی دیگر از سیمانها به دلیل داشتن خواص ویژه استفاده میشوند. نمونهای از این سیمانها، سیمان تیپ 5 است که به دلیل مقاومت بالا در برابر سولفاتها در محیطهای آبی و خاکی با میزان سولفات بالا استفاده میشوند. این نوع سیمان مقاومت کمتری نسبت به سایر بتنها دارد و تنها خصوصیات شیمیایی آن مورد توجه است. نمونه دیگر از این سیمانها، سیمان متورم شونده است که در جریان سفت شدن کمی متورم میشود. در ساختار این سیمان از آلومینات و سولفات استفاده شده است که باعث متورم شدن بتن در حین کار میشوند.

باوجوداینکه، جنس سیمان و مواد اولیه آن بسیار مهم است، اما مقدار سیمان استفاده شده در تولید بتن آماده نیز اهمیت فراوانی دارد. متأسفانه امروزه در بسیاری از ساخت و سازها از یک معیار علمی مشخص برای تعیین میزان سیمان موجود در بتن استفاده نمیشود و تنها در کارخانههای بتن آماده موضوع میزان سیمان به صورت علمی بررسی میشود. در حالت استاندارد، سه معیار مختلف برای غلظت سیمان در نظر گرفته میشود: سیمان کم مایه با حدود 100 تا 150 کیلوگرم سیمان، بتن پرمایه با 250 تا 400 کیلوگرم سیمان و بتن معمولی و متوسط با 150 تا 250 کیلوگرم سیمان در هر مترمکعب از بتن آماده. در جاهایی که فشار بیشتری اعمال میشود، ترجیحاً از بتنهای پرمایه استفاده میشود.

آب و تأثیر آن بر بتن آماده

آب یکی دیگر از مواد اولیه تولید بتن است که هم حجم استفاده شده از آن و هم میزان مواد آلاینده موجود در آن میتواند کیفیت بتن آماده را بهکلی عوض کند. میزان آبی که به تن اضافه میشود، تابع نظر مشتری و محل استفاده از بتن است. بهعنوانمثال، در جاهایی که به دوغاب بتن نیاز هست میتوان آب بیشتری به بتن اضافه کرد، اما در قسمتهایی که باید زودتر سفت شوند و نیازی به پمپاژ بتن نیست، میتوان از آب کمتری استفاده کرد.

کیفیت آب برای تولید بتن آماده نیز بسیار مهم است. در منابع مهندسی تأکید شده است که حتیالامکان از آب آشامیدنی برای تولید بتن استفاده شود. وجود مواد آلاینده میتواند با مواد شیمیایی موجود در سیمان واکنش دهد و مانع از انجام صحیح عملکرد سیمان شود. بنابراین اگر در جاهایی که امکان استفاده از آب آشامیدنی وجود ندارد، در وهله اول توصیه میشود که بتن به صورت آماده از کارخانه بتن آماده تهیه شود و در صورت اجبار از آب آلوده با حجم بسیار کم استفاده شود.

ماسه سنگ و اندازه آن

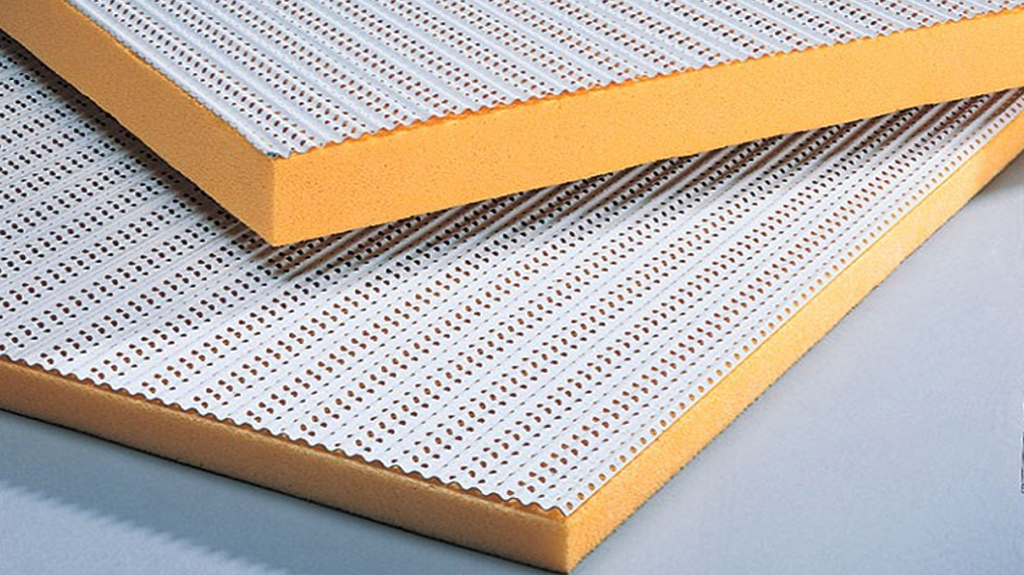

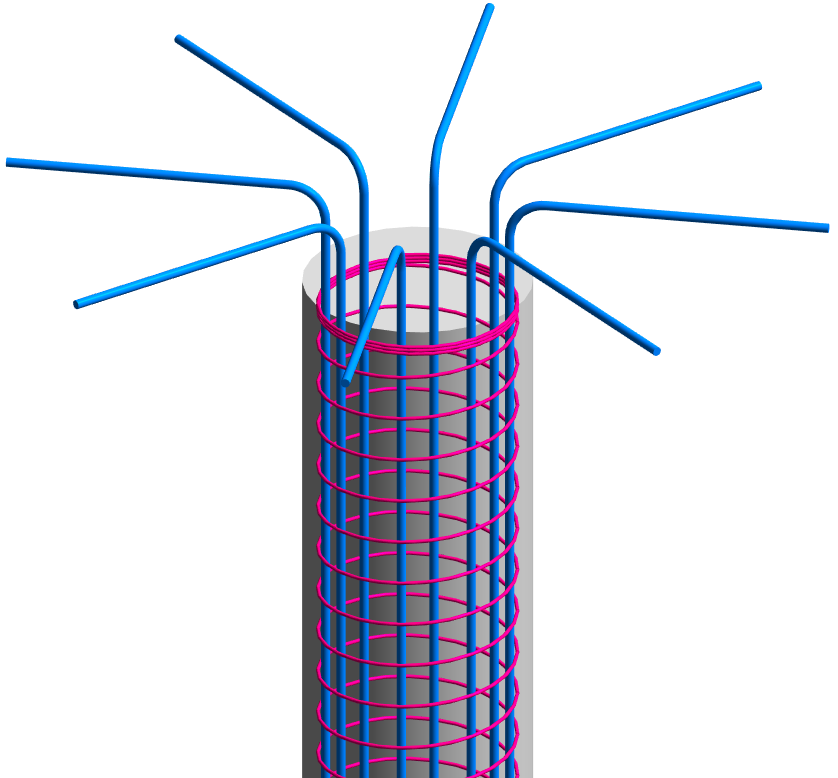

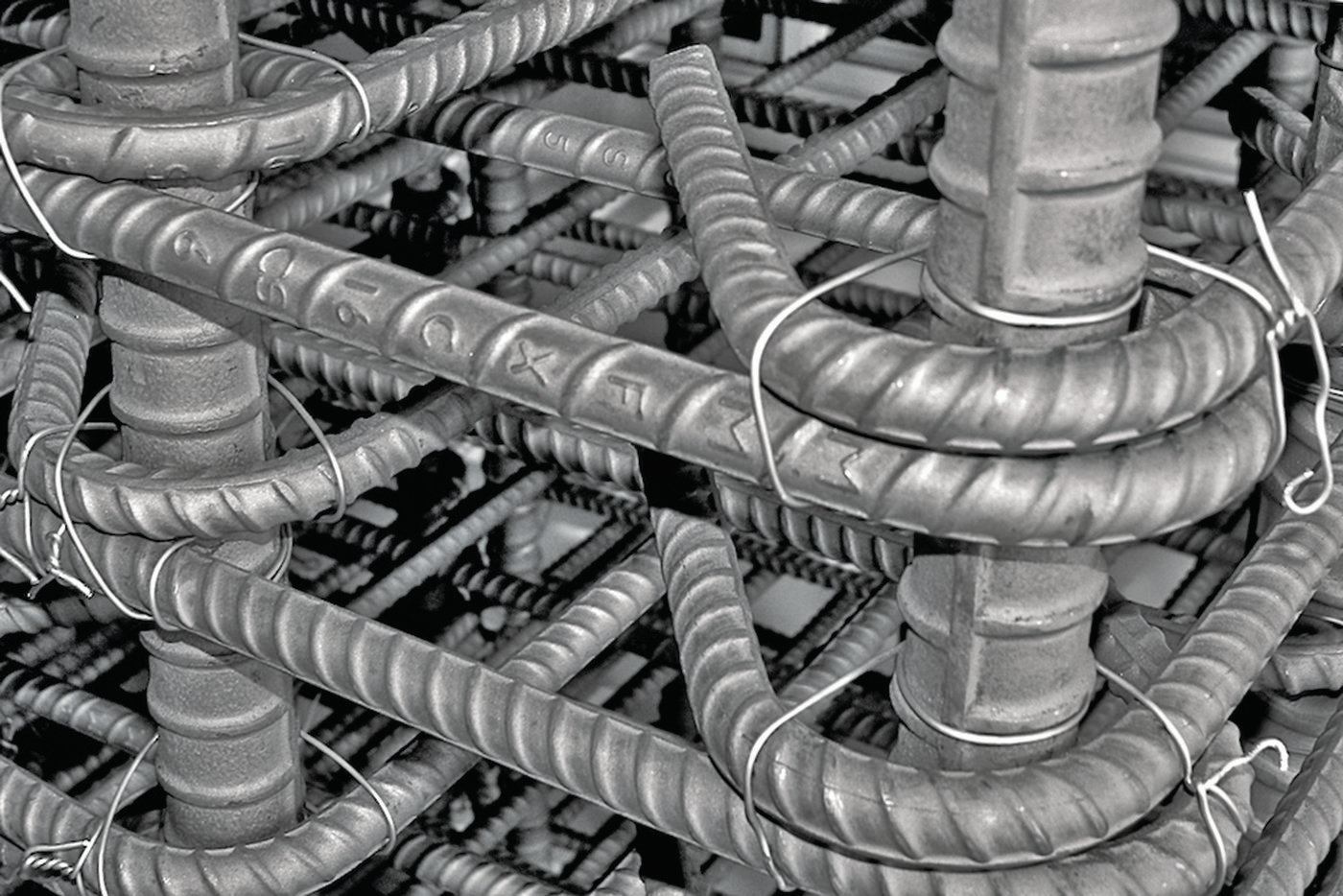

ماسه سنگ نقش مهمی در استحکام بتن آماده دارد و بخش بزرگی از فشار اعمالی به بتن را تحمل میکند. اندازه ماسه سنگ و جنس آن از لحاظ کیفی برای بتن اهمیت بالایی دارد. معمولاً ماسه سنگها در اندازههای مختلفی انتخاب میشوند و محل استفاده از بتن آماده مشخص میکند که از چه ماسه سنگی با چه اندازهای استفاده شود. بهعنوانمثال، برای بتنهایی که در فونداسیون یا سقف ساختمان استفاده میشوند، ترجیحاً از ماسه سنگهای دانه درشت با اندازه دانه 63 میلی متر استفاده میشود. این اندازه از ماسه سنگ باعث میشود که بتن مورد نظر استحکام بسیار بالایی داشته باشد.

اما در طرف مقابل، بتن درز پرکن و دوغابی به اندازه دانه سنگ کمتر نیاز دارند و هر چه این اندازه کوچکتر باشد بتن مورد نظر خاصیت کشسانی بیشتری دارد و بهتر میتواند درز ساختمان را پر کند. در این کاربرد از ماسه سنگ، طراحان سازه توصیه میکنند که از دانه سنگ با قطر 1 تا 3 میلی متر استفاده شود. حالت میانه این دو اندازه از ماسه سنگ را میتوان در مورد بتن نازک دانست. معمولاً بتن نازک برای پوشش دادن یک سطح به کار میبرند و ضروری است که علاوه بر استحکام بالا، یکپارچگی زیادی نیز داشته باشد. بهترین انتخاب، ماسه سنگهای با قطر متوسط در حدود 16 میلی متر است که درون بتن هم به خوبی دیده میشوند.

در مورد جنس ماسه سنگ نیز باید گفت که شرط اول استفاده از آن، استحکام بالا و عدم هوازدگی آن باشد. این موضوع باعث میشود که بتن استحکام بالایی داشته باشد. از سوی دیگر، ماسه سنگ نباید با آب واکنش دهد. واکنش دانه ماسه با آب به تولید مواد شیمیایی منجر میشود که ممکن است با سیمان واکنش دهند و کیفیت بتن آماده را بهطورکلی کاهش دهد.

شرایط آب و هوا

یکی دیگر از عوامل موهم تأثیرگذار بر کیفیت بتن آماده، شرایط آب و هوایی استفاده از بتن است که سرعت هیدراتاسیون بتن را تحت تأثیر قرار میدهد. در حالت کلی، مهندسین توصیه میکنند که بتن ریزی در هوای معمولی و در دمای معتدل صورت گیرد تا سیمان در شرایط معمولی سفت شود. اما در برخی مواد به بتن ریزی در هوای سرد و بتن ریزی در هوای گرم احتیاج هست که هر کدام به شکل خاصی کیفیت بتن آماده را تغییر میدهند.

هوای سرد باعث میشود که سرعت هیدراتاسیون بتن آماده پایین بیاید و بتن دیرتر سفت شود. یخ زدن بتن قدم بعدی است که استحکام بتن را بهشدت کاهش میدهد. به همین دلیل هنگام تولید بتن آماده از ضد یخ استفاده میشود و از این طریق مجدداً سرعت هیدراتاسیون را به حالت اولیه برمیگردانند. از طرفی، بالا بودن دمای محیط باعث میشود که سرعت تبخیر آب بتن بیشتر باشد و از کامل شدن واکنش هیدراتاسیون جلوگیری میکند. به همین دلیل یا فرایند بتن ریزی را در طول شب انجام میدهند و یا میزان آب موجود در بتن آماده را بیشتر انتخاب میکنند که واکنش هیدراتاسیون کامل شود.

عوامل مختلف دیگری نیز در کیفیت بتن آماده مؤثر هستند که تغییر وضعیت آنها میتواند به تغییر در بتن منجر شود. اما اصولاً تأثیر این عوامل نمیتواند چندان چشمگیر باشد. برای کسب اطلاع بیشتر در مورد بتن آماده و اطلاع از آخرین تغییرات قیمتی آن با ما در کارخانه بتن آماده پاسارگاد در تماس باشید.