در بین بلوکهای سبک ساختمانی، مشخصات فنی بلوک سبک پومیس برای بسیاری از پیمانکاران و صاحب این پروژههای ساخت و ساز اهمیت ویژهای دارد. این وضعیت به این دلیل است که بلوکهای سبک کاربرد ویژهای در صنعت ساخت و ساز جدید دارند و تقریباً همه مهندسان سعی میکنند که از این بلوکها استفاده کنند. مطرح شدن بحث مشخصات فنی و تأثیر آنها بر وضعیت بلوکها باعث شد که ما هم به فکر معرفی مشخصات فنی این بلوکها بیفتیم و نشان دهیم که این ویژگیها چه تأثیر مهمی بر استفاده از بلوک دارند.

در مطالب قبلی به معرفی بلوک پومیس و مشخصات آن پرداختهایم که توصیه میکنم آن مطلب را هم مطالعه کنید.

مشخصات فنی بلوک سبک پومیس

وقتی که بحث مشخصات فنی یک محصول ساختمانی میشود باید به سراغ ویژگیهایی برویم که به طور مستقیم بر سهولت در ساخت و ساز و کیفیت آن تأثیر گذار هستند. به عنوان مثال وزن مخصوص حجمی یا جذب رطوبت یا حتی مقاومت در برابر حرارت به عنوان فاکتورهایی شناخته میشوند که در انتخاب نهایی ما تاثیرگذار هستند. بنابراین در ابتدای این متن به معرفی مختصر مشخصات فنی بلوک سبک پومیس به صورت فهرست وار میپردازیم و در ادامه متن نشان میدهیم که هرکدام از این ویژگیها چه تاثیری بر نحوه استفاده از بلوک دارد.

- وزن مخصوص حجمی: 350 تا 450 کیلوگرم در هر متر مکعب

- مقاومت فشاری: 30 تا 40 کیلوگرم در هر متر مربع

- جذب رطوبت: کمتر از 18 درصد

- مقاومت در برابر حرارت: تحمل شعله مستقیم بیش از 3 ساعت

- ضریب هدایت حرارتی: 2 کیلو کالری در هر متر

- مقاومت صوت: 41 دسی بل

وزن سبک

همهی ما می دانیم که در جریان ساخت بلوک پومیس از پوکه معدنی به عنوان بخشی از ماسه سنگ استفاده شده برای ساخت بلوک استفاده میشود. وزن مخصوص پایین پوکه معدنی و همچنین وجود تخلخل زیاد در ساختار آن باعث میشود که این کاهش وزن به بدنه بلوکهای پوکهای انتقال یافته و در نتیجه وزن آن هم کاهش یابد. این کاهش وزن به صورتی است که وزن مخصوص حجمی بلوک پومیس بین ۳۵۰ تا ۴۵۰ کیلوگرم در هر مترمکعب تغییر میکند.

برای اینکه اطلاعات شما در این زمینهی ملموستر باشد، به خاطر داشته باشید که وزن هر بلوک سیمانی استاندارد در حدود ۱۱ کیلوگرم تا ۱۳ کیلوگرم است. این در حالی است که وزن بلوک استاندارد پومیس تقریباً ۷ کیلوگرم است که در استفاده با تعداد بالا خود را به شکل محسوسی نشان میدهد.

تنوع در اندازه و نوع بلوک

یکی دیگر از مشخصات فنی بلوک سبک پومیس این است که در اندازه و نوع بلوکها تنوع زیادی وجود دارد. شما در فهرست محصولات شرکتهای مختلف از جمله کارخانه بتن آماده پاسارگاد میبینید که بلوک پومیس ۴۰ در ۴۰ یا بلوک پومیس ۴۰ در ۲۰ یا حتی بلوک پومیس ۲۰ در ۲۰ یافت میشود. این مثالها تنها سه مورد از تنوع در اندازه بلوکهای پومیس هستند و مطمئناً در بررسی بیشتر متوجه میشوید که تعداد آنها بسیار زیاد است.

یکی دیگر از تنوع در این بلوکها، بحث تنوع در نوع بلوک است. در بلوک پومیس همانند بلوکهای سیمانی شما با گزینههایی مانند بلوک تیرچه یا بلوک دیواری و یا بلوک تیغهای مواجه هستید. بنابراین شما برای هر نیاز خود و برای هر قسمتی از پروژه ساخت و ساز خود یک محصول مناسب و سبک در اختیار دارید.

در اینجا توصیه میکنم که از محصولات ما در بخش بلوک پومیس دیدن کنید تا با ویژگیها و تنوع آنها بیشتر آشنا شوید.

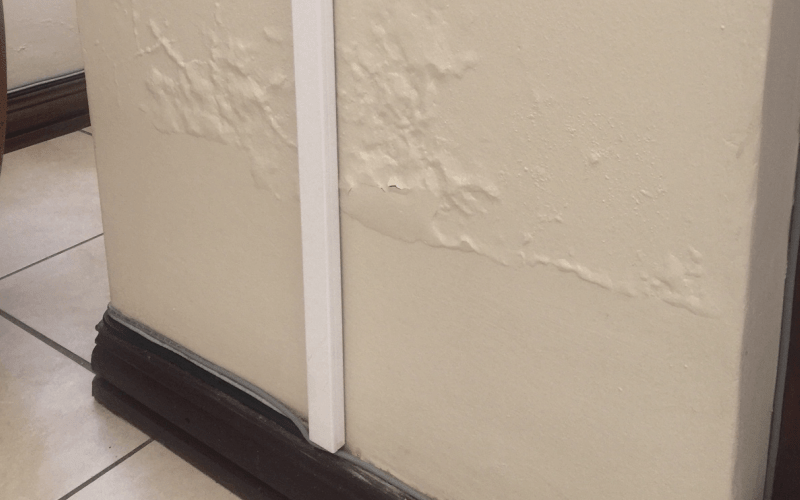

جذب رطوبت پایین

یکی از مواردی که در بخش مشخصات فنی بلوک سبک پومیس به آن اشاره کردیم، جذب پایین رطوبت در این بلوکهاست که کمتر از ۱۸ درصد برآورد میشود. این موضوع نشان میدهد که علیرغم داشتن تخلخل در ساختار بلوک، میزان جذب رطوبت در ساختار آن به حدی نیست که در نهایت باعث بالا رفتن وزن بلوک شود.

با این تفاسیر کاربرد بلوک پومیس در بخشهای مختلف ساختمان از جمله در مناطق مرطوب مشکل چندانی ایجاد نمیکند و فرد میتواند اطمینان داشته باشد که وزن سازه او افزایش نمییابد. البته موضوعی که نباید فراموش کنید این است که تخلخل در ساختار پوکه معدنی و بلوک پومیس این احتمال را به وجود میآورد که عبور رطوبت از سازه در آن وجود داشته باشد و به همین دلیل پیشنهاد میشود که از این بلوکها در مناطق مرطوب و در قسمت زیر زمین استفاده نشود.

مقاومت در برابر حرارت

یکی از بهترین مشخصات فنی بلوک سبک پومیس این است که مقاومت آن در برابر حرارت مستقیم بسیار بالا بوده و این در پروژههای ساخت و ساز و در آتش سوزیها بسیار مناسب است. اجازه دهید که به فرآیند ساخت بلوک پومیس برگردیم که در جریان آن از پوکه معدنی استفاده میشود.

پوکه معدنی مادهای سیاه رنگ و قهوهای رنگ است که از جنس سنگهای آذرین بوده و پس از فوران آتشفشان تشکیل میشود. این سنگهای آذرین در داخل آتشفشان به اندازه کافی حرارت و آتش مستقیم به خود دیدهاند و به طور کامل تمامی مواد سوختنی آنها از بین رفته است.

بنابراین تمامی مواد باقیمانده در ساختار پوکه معدنی نسبت به حرارت مستقیم مقاوم بوده و این خصوصیات به مشخصات فنی بلوک سبک پومیس اضافه شدهاند. بنابراین مقاومت سازههای ساخته شده از بلوک پومیس در برابر حرارت مستقیم بسیار بالا بوده و میتواند بیش از ۳ ساعت حرارت مستقیم با شدت بالا را تحمل کند.

عایق صوت و حرارت

یکی دیگر از ویژگیهای منحصر به فرد و مشخصات فنی بلوک سبک پومیس این است که در برابر عبور حرارت و صوت مقاومت بسیار بالایی دارد. این موضوع بیشتر به دلیل متخلخل بودن پوکه معدنی و قرار گرفتن هوا در ساختار آن است.در حقیقت هوا به عنوان یک ماده عایق شناخته میشود که ضریب هدایت حرارتی و ضریب هدایت ساخت آن نسبت به مواد ساختمانی بسیار کمتر است.

این موضوع باعث میشود که ضریب هدایت حرارتی بلوک به ۲ کیلو کالری در هر متر مربع برسد و مقاومت بلوک در برابر صوت در حدود ۴۱ دسی بل باشد. بنابراین میتوان آن را بهترین گزینه ممکن برای ساختمانهای آپارتمانی و ساختمانهای نزدیک به بزرگراهها در نظر گرفت.

امیدواریم که مشخصات فنی بلوک سبک پومیس این امکان را برای شما به وجود آورده باشد که در مورد نحوه صحیح استفاده از آن تصمیمگیری کنید. برای مشاوره در این زمینه و سفارش خرید بتن آماده، تیرچه و بلوک و همچنین گروه ساختمانی از طریق شمارههای بخش تماس با ما در تماس باشید.